W ramach budowy przez Inwestora - firmę Robyg, kompleksu budynków mieszkalnych "Zajezdnia Wrzeszcz", położonego przy ulicy Bolesława Chrobrego w Gdańsku, firma MIDO wybudowała kanalizację deszczową. Długość instalacji wynosiła 15 metrów, z projektowanym spadkiem 2%. Zastosowano Rury Modułowe PP o średnicy 225 mm.

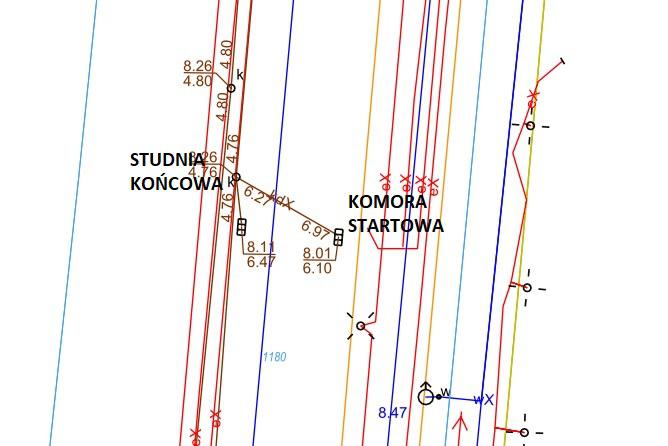

Poniżej mapa zasadnicza miejsca budowy.

Przebieg instalacji obejmował obszar pomiędzy istniejącą studnię kanalizacyjną, usytuowaną w ulicy Bolesława Chrobrego, a komorą startową, znajdującą się na terenie budowy kompleksu mieszkalnego.

Pierwotnie zakładano wykonanie instalacji przy pomocy innych technologii bezwykopowych, między innymi zainstalowanie rury osłonowej stalowej przy pomocy maszyny przeciskowej, tzw. kreta, z uwagi na niższe koszty. Jednak potencjalni wykonawcy wycofali swoje oferty, głównie z uwagi na zbyt małą ilość miejsca przeznaczonego na komorę startową. Drugim istotnym powodem była konieczność wykonania instalacji z bardzo wysoką precyzją, wynikającą z sąsiedztwa podziemnej instalacji wodociągowej, biegnącej w obszarze budowy. Budowana instalacja kanalizacyjna miała przebiegać w odległości kilkunastu centymetrów od tej instalacji wodociągowej. Jej uszkodzenie wiązałoby się z poważnymi problemami i dodatkowymi znacznymi kosztami.

W pierwszym etapie instalacji wykonano przewiert z komory startowej, w której wpierw zbudowano studnię kanalizacyjną DN 1200, a następnie zainstalowano Wiertnicę Grawitacyjną.

Po osiągnięciu studni końcowej, przezbrojoną maszyną rozpoczęto wciąganie rury, budowanej z kolejnych segmentów Rur Modułowych. Uprzednio należało oczywiście rozwiercić otwór wykonany wiertłem pilotażowym, stosując wiertło koronowe, dostosowane do średnicy instalowanej rury. W tym przypadku zaniechano tej czynności, z uwagi na praktyczne testy nowego rozwiązania geometrii głowicy rozwiercającej. Większość typowych studni kanalizacyjnych można bez problemu rozwiercić właśnie taką głowicą, co jednak wpływa negatywnie na żywotność głowicy rozwiercającej. Problem może wystąpić jedynie w studniach o niskiej wytrzymałości mechanicznej, gdzie zastosowanie rozwiertaka zamiast wiertła koronowego, może spowodować uszkodzenie elementów studni. Jedną z zalet technologii Wiertnicy Grawitacyjnej jest pokonywanie twardych przeszkód, w tym także elementów konstrukcji studni, nie przy użyciu siły pchania lub ciągnięcia maszyny, ale poprzez właściwie dobraną geometrię głowicy wiercącej oraz zdolności maszyny do pełnej i płynnej kontroli wszystkich parametrów pracy podczas wiercenia.

Jedną z kluczowych zalet technologii Wierceń Grawitacyjnych jest możliwość pracy wyłącznie w obrębie studni kanalizacyjnych, pomiędzy którymi wykonywana jest instalacja. Stosowane przez nas Rury Modułowe, pozwalają na ich łączenie w ograniczonym przez studnię miejscu. Samo łączenie jest skuteczne, szczelne i trwałe. Poszczególne segmenty rury łączymy przy pomocy ściskarki hydraulicznej, która wciska jeden koniec rury w drugi.

Na koniec, tuż przed osiągnięciem studni startowej, przy pomocy głowicy koronowej, wykonywane jest rozwiercenie ściany studni, by umożliwić wprowadzenie instalowanej rury do studni startowej.

Po zainstalowaniu rury, całość wymaga jeszcze wykonania uszczelnienia/obróbki przestrzeni wokół wlotu rury i wykonanego otworu w ścianie studni.