Sanierung des Regenwasserkanalisationssystems in Gdansk in der Podwale Grodzkie Straße im Rahmen des Projekts "Sanierung von Abschnitten des Regenwasserkanalisationssystems in den Straßen Powstańców Warszawskich, Podwale Grodzkie und Grunwaldzka in Gdansk".

Der Arbeitsumfang umfasste:

- vorbereitung und Vereinbarungen über die vorübergehende Verkehrsorganisation und Einholung der Zustimmung des Straßenbetreibers zur Besetzung der Fahrspur (Anmerkung: ein Brunnen im Gleisbereich),

- sicherung des Arbeitsortes (Kanal- und Seitenanschlüsse) durch kontrollierte Regenwasserableitung während der Stilllegung des AC-Abschnitts, so dass es während der Ausführung der Arbeiten nicht zu Überschwemmungen kommt,

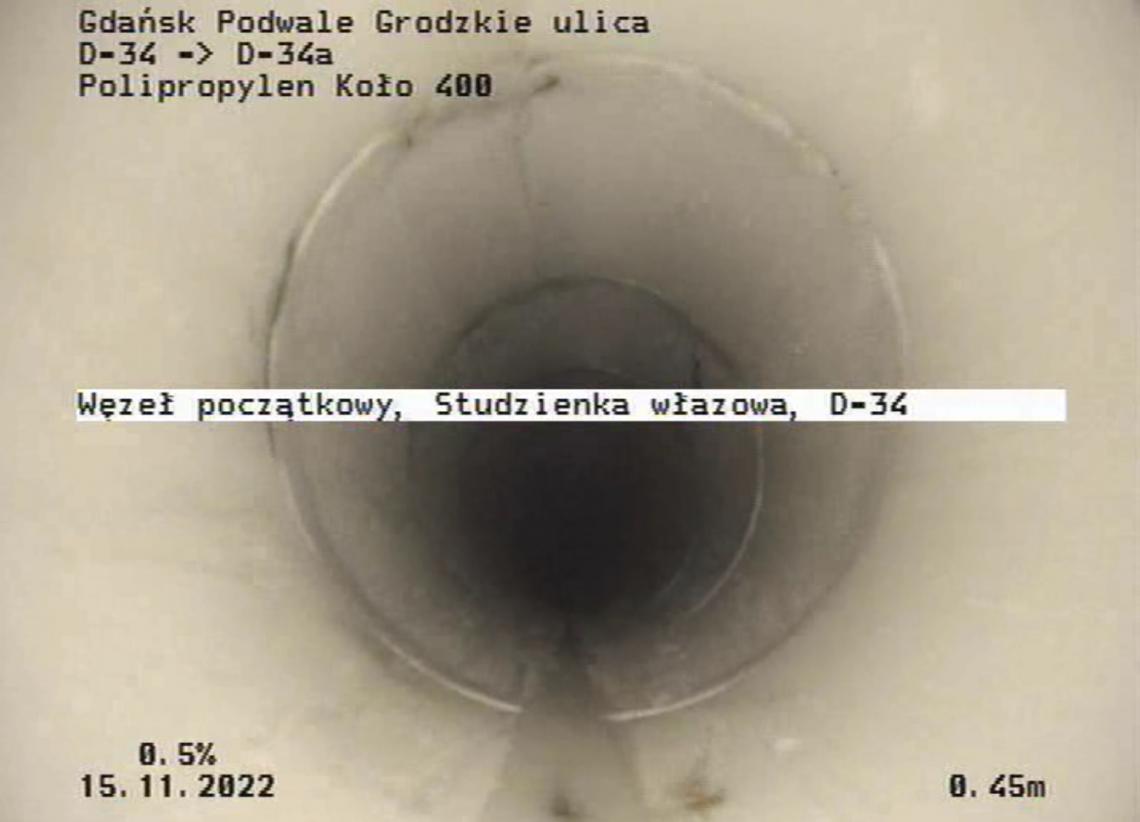

- fernsehinspektion vor der Ausführung,

- rohrleitungsreinigung,

- durchführung von Vermessungen vor Beginn der Arbeit,

- injektion des gesamten Kanalabschnitts mit Befüllung aller freien Räume,

- bohrung und Installation eines neuen Rohres anstelle des ehemaligen Kanals,

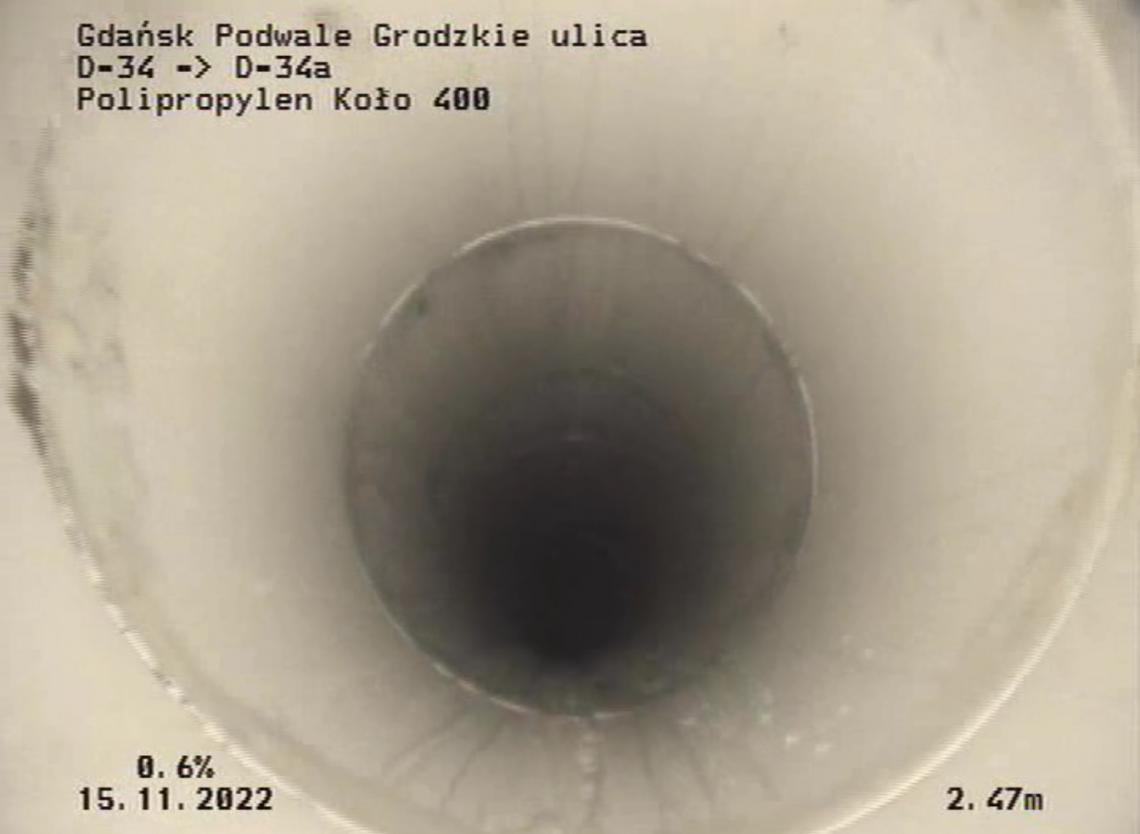

- inspektion von As-Built-Fernsehen,

- organisation des Arbeitsplatzes,

- erstellung der Bestandsdokumentation.

Das Projekt bestand in der grabenlosen Verlegung eines Kanals aus Modulrohren PP 400x22,7 anstelle eines beschädigten Kanals, der zwischen bestehenden Abwasserschächten verläuft. Die Arbeiten mussten unter Verwendung vorhandener Schächte durchgeführt werden, ohne einen offenen Graben zu bauen und die Oberfläche zu beschädigen. Die Sanierung musste entlang der bestehenden Kanalbahn durchgeführt werden.

Die Schwierigkeit bei der Durchführung dieser Aufgabe ergab sich aus zwei wichtigen Gründen:

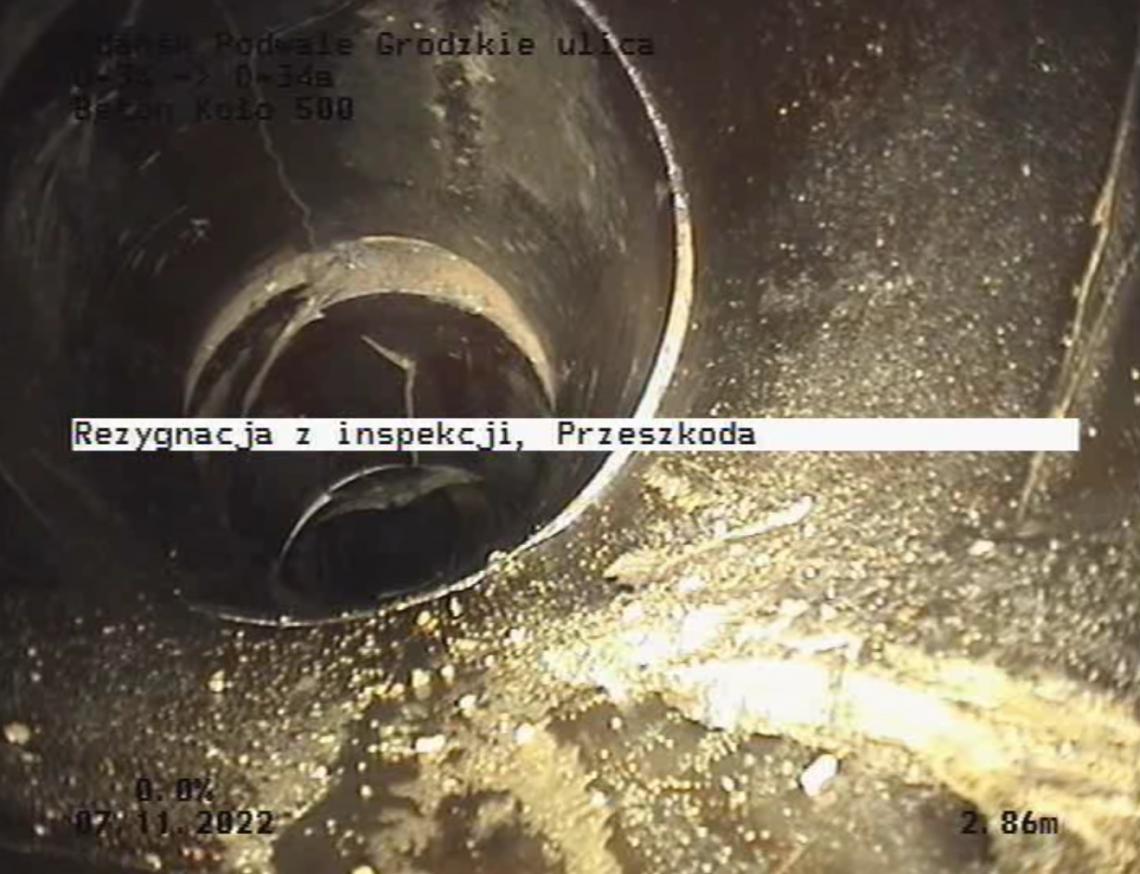

Der beschädigte Kanal war VOLLSTÄNDIG verstopft. Das gesamte Projekt umfasste die Sanierung von vier Abschnitten des Kanals zwischen den bestehenden Abwasserschächten. Drei davon wurden von unserem Kunden mit einer anderen Renovierungstechnologie erneuert. Leider war der letzte Abschnitt, der sich in der Podwale Grodzkie Straße befindet, so blockiert und beschädigt, dass es unmöglich war, eine Inspektion mit einer Inspektionskamera durchzuführen. Schlechter technischer Zustand schloss die Technologie der Renovierung mit einer Glasfaser-Hülsenauskleidung aus.

Nach weniger als drei Metern und außergewöhnlichen Hindernissen in Form von Brüchen des bestehenden Kanals musste die Inspektion abgebrochen werden. Andernfalls liefen wir Gefahr, wertvolle CCTV-Inspektionsgeräte zu verlieren.

Darüber hinaus hat der Bauherr aus erkennbaren Gründen die Sanierungsmethode in Form von Berstlining nicht zugelassen. Zunächst musste die vor dem Wiederaufbau beschädigte Rohrleitung durch Auffüllen mit Injektionsmörtel verstärkt werden. Bei einer so stark beschädigten Abwasserleitung musste die Gefahr von Erschütterungen während des Verfahrens minimiert werden um eine Baukatastrophe und damit Verluste in Millionenhöhe zu vermeiden. Die Inspektion vor der Ausführung ergab, dass der bestehende Kanal stark beschädigt ist. Der Boden um ihn herum war instabil und reich an zahlreichen Hohlräumen und losen Fraktionen. Die Durchführung einer Restaurierung mit Berstlining Verfahren oder einer ähnlichen grabenlosen Methode würde unweigerlich einen Einsturz verursachen. Dadurch würden die Hauptverkehrsader in Gdansk und die angrenzende Straßenbahnstrecke, die eine wichtige Verbindung zwischen den Stadtzentrum und seinem westlichen Teil darstellt stillgelegt. Unsere Technologie umfasst im Falle der Renovierung solcher beschädigten Netzwerke das Befüllen mit Injektionsmörtel im ersten Schritt, um einen stabilen Raum an der Stelle des beschädigten Kanals zu erhalten. Erst in den Folgephasen werden Korrekturmaßnahmen ergriffen.

Ein weiteres wichtiges Problem war der Arbeitsort selbst. Die Podwale-Grodzkie-Straße und insbesondere ihr Teil neben dem Danziger Hauptbahnhof ist einer der wichtigsten Verkehrsknotenpunkte der Stadt.

Der Startschacht befand sich auf der äußersten linken Spur der dreispurigen Podwale Grodzkie Straße.

Der Endschacht befand sich zwischen den Straßenbahngleisen.

Der zu rekonstruierende Kanal verlief unter einer dreispurigen Straße und unter einem Straßenbahngleis. Von einer Schließung dieses Verkehrsknotens für die Dauer der Arbeiten war überhaupt keine Rede. Der Einsatz anderer Technologien konnte den Ausschluss eines erheblichen Teils der Kommunikationswege vom Verkehr oder sogar deren vollständige Sperrung für mehrere Arbeitstage verursachen. Dies würde zu einer völligen Verkehrslähmung im Zentrum von Gdansk führen. Darüber hinaus würde jeder Fehler während der Arbeit zu einer Schädigung der Tragfähigkeit des Bodens um das Bauwerk und damit zur Zerstörung der Straßenoberfläche und der Gleise führen.

Aus diesen Gründen erwies sich unsere Gravitationsbohrtechnik als einzige Technologie, die die Ausführung von Arbeiten vollständig grabenlos und sicher für die umgebende Infrastruktur ermöglichte.

Wir haben die Renovierungsarbeiten in drei wesentliche Etappen unterteilt.

SCHRITT 1. VORBEREITEN DES BESCHÄDIGTEN ABSCHNITTS DES NETZES FÜR DIE RENOVIERUNG.

Wir begannen mit dem Wiederaufbau des Kanals, indem wir das beschädigte Abwasserrohr mit Einspritzmörtel füllten. Wir haben die GRUNTON DR-1.5 Füllmischung verwendet.

Damit der Abfüllprozess optimal ablaufen konnte, wurden vor der Befüllung beidseitig Einlaufbögen an Kanalenden installiert.

Um die Arbeiten zu kontinuieren mussten wir abwarten bis der Injektionsmörtel sich konzentriert und ausreichend aushärtet.

Es ist erwähnenswert, dass wir auf ähnliche Weise, d. H. Durch die Verwendung von Injektionsmörtel, den Bau neuer Abschnitte von Freigefälleleitungen durchführen, wo wir auf Hindernisse wie leere Räume stoßen. Die Überwindung eines solchen leeren Raums mit dem Bohrkopf ist unmöglich, da wir die Kontrolle über ihn verlieren.

STUFE 2. DURCHFÜHRUNG DER PILOTBOHRUNG.

Dies ist eine wichtige Stufe unter dem Gesichtspunkt des Erfolgs bei der Ausführung der Arbeiten mit Hilfe unserer Technologie. Die Richtigkeit und Genauigkeit seiner Implementierung bestimmt das Erreichen eines vorgegebenen Gravitationsabfalls für ein neu gebautes oder repariertes Netzwerk.

Für die Dauer der Arbeiten haben wir in jeder Phase nur eine, äußere Fahrspur vom Verkehr ausgeschlossen, auf der sich unser Startschacht befand.

Eines unserer kompakten Technikfahrzeuge haben wir in unmittelbarer Nähe zum Startbrunnen geparkt. Dort befinden sich alle Geräte, die die Ausführung der Arbeit unterstützen. Dies erleichtert und verkürzt die Bauzeit erheblich.

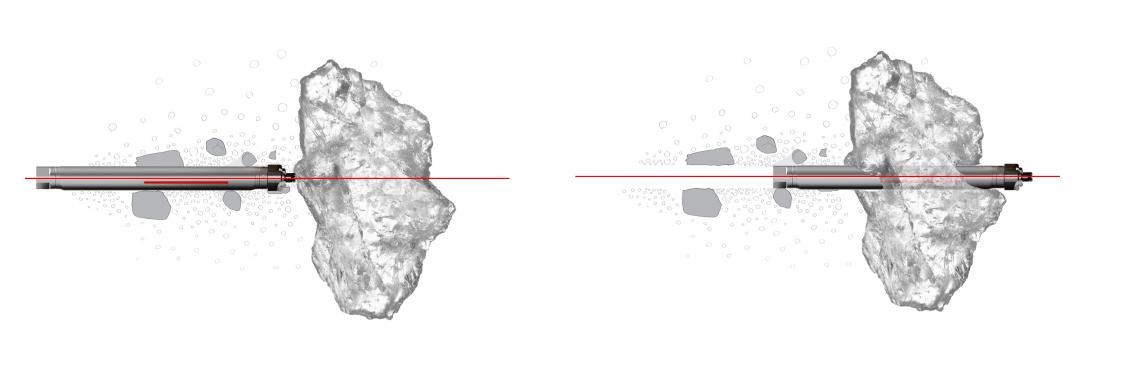

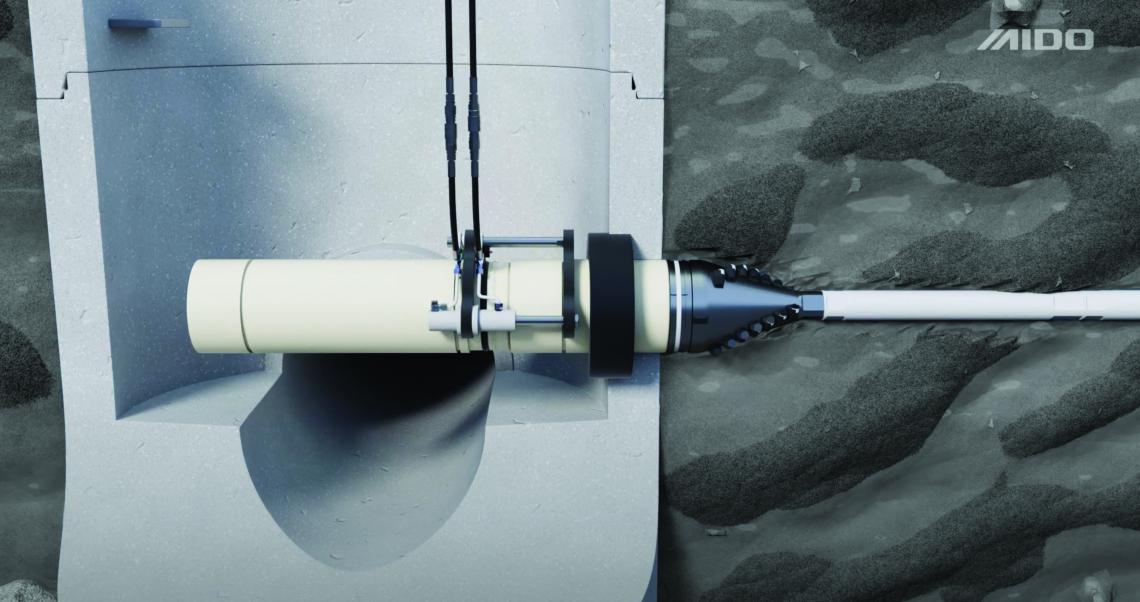

Mit Hilfe eines Kranes installierten wir eine Bohrmaschine im Brunnen. In diesem Fall war es der DN 1500 Brunnen. Wie Sie auf den nächsten Bildern sehen können, erfordert unsere Technologie keine Demontage der äußeren Infrastruktur, einschließlich der Brunnenabdeckung. Unsere Bohrausrüstung in Form von einzelnen Elementen wird durch einen typischen Brunnenschachtdeckel DN 600 in den Brunnen eingebracht.

Im Startschacht werden einzelne Komponente der Bohranlage montiert.

Parallel zur Installation der Bohrausrüstung wurden die notwendigen Bemessungen durchgeführt um die Bohrstrecke zu bestimmen.

Die restlichen Geräte, die mit der Bohranlage verbunden sind, solche wie der Hydraulikaggregat und Bentonit Spüleinheit befinden auf dem technischen Wagen.

Das Bohrgerät ist mit ihnen durch Bohrleitungen verbunden und Sie können mit der Arbeit beginnen.

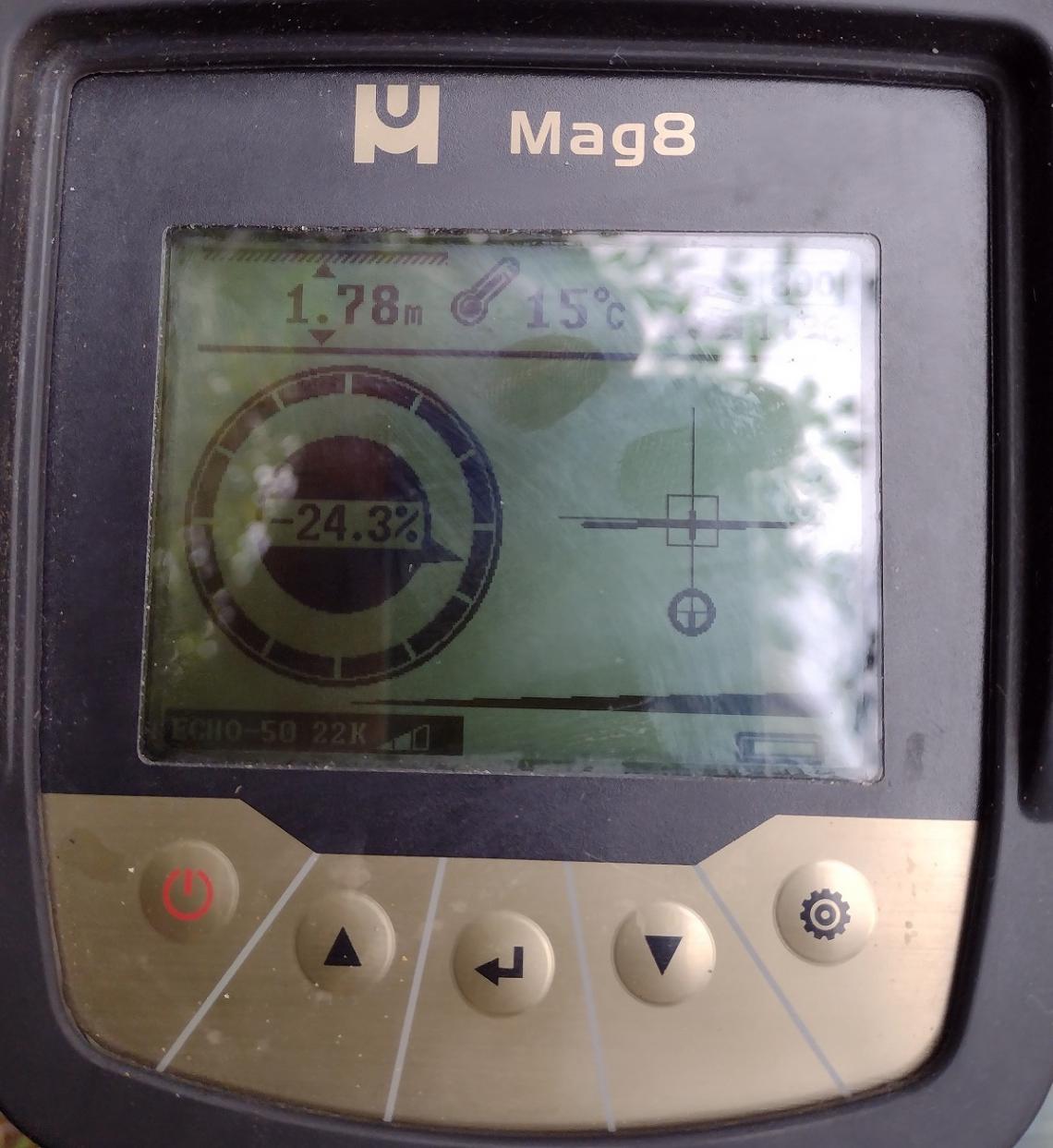

Der Bohranlagenbediener steht in ständigem Funkkontakt mit einem Teammitglied, der für die laufende Kontrolle der Bohrroute verantwortlich ist. Im Bohrkopf ist eine Sonde montiert, die ein Signal sendet. Dadurch können wir die grundlegenden Parameter der Position vom Bohrkopf verfolgen.

Ein Teammitglied, der den Bohrverlauf überwacht, hat dank dem Empfänger Zugriff auf alle wichtigen Parameter die von der Sonde in Form von Radiowellen gesendet werden. Diese Informationen werden dem Bohrbediener fortlaufend zur Verfügung gestellt. Und dies, abhängig von den erhaltenen Informationen, setzt die Bohrung fort oder korrigiert die Bohrungsbahn.

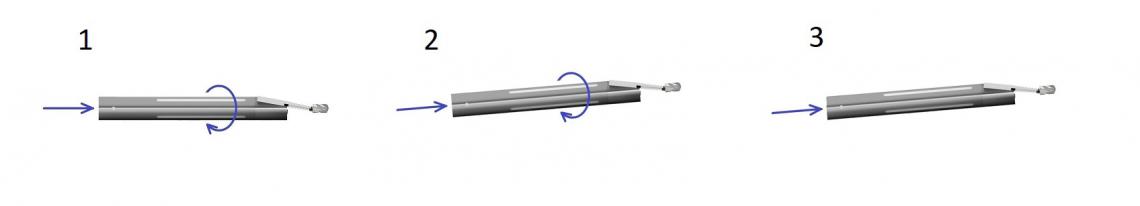

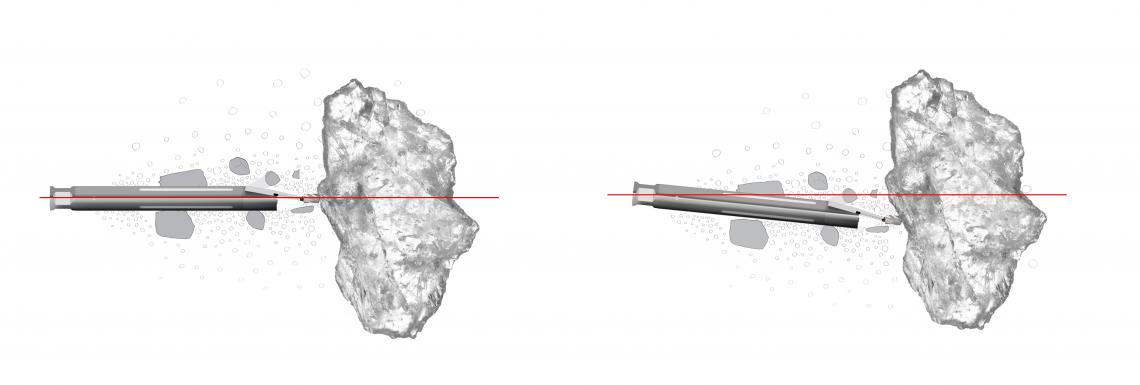

Die Bohrung erfolgt auf die gleiche Weise wie bei typischen Horizontalbohrgeräten (HDD - Horizontal Directional Drilling). Auf dem Bohrkopf befindet sich ein Element, mit dem Sie das Bohren steuern können. Beim Bohren wird der Bohrkopf bei gleichzeitiger Rotation nach vorne geschoben. Im Falle einer unerwünschten Änderung der Bohrrichtung wird die Rotation des Kopfes in der richtigen Position gestoppt, während die Schiebebewegung beibehalten wird, bis er in die erforderliche Bahn zurückkehrt. Die folgenden Abbildungen zeigen schematisch den Bohrsteuerungsprozess.

1 - Bohrführung. Die Bohr Bahn ist wie erwartet, d.h. Schieben mit gleichzeitiger Rotation

2 - Unbeabsichtigte Änderung der Bohrbahn. Bohrkopf entweicht nach oben

3 - Stoppen des Bohr- und Schiebevorgangs

4 - Einstellen des Bohrkopfes, um auf die gewünschte Bahn zurückzukehren

5 - Schieben des Kopfes mit abgeschalteter Rotation. Der Bodendruck auf das Kopfbedienelement bewirkt, dass es auf die gewünschte Bahn zurückkehrt

6 - Nach der Korrektur der Bohrstrecke wird die Drehung des Kopfes wieder aktiviert.

An dieser Stelle ist es erwähnenswert, dass unsere Technologie des horizontal gesteuerten Bohrens zwei Arten von Bohrgeräten umfasst. Wir haben also Bohrköpfe mit einem Eizelantrieb. In diesem System haben wir einen Drehantrieb des Kopfes, der für das gleichzeitige Bohren im Boden und die Positionierung und mögliche Bahnkorrekturen verantwortlich ist. Diese Art von Kopf wird als Kopf mit einer Steuerflosse bezeichnet und wird in anderen grabenlosen Technologien wie HDD verwendet.

Der Vorteil dieser Lösung ist die Einfachheit der Konstruktion und Bohrsteuerung. Ein wichtiger Nachteil ist jedoch die Schwierigkeit, harte Hindernisse zu überwinden. Ein solcher Kopf, der auf ein hartes Hindernis wie einen Kieselstein oder ein Teil eines Betonfundaments trifft, kann ihn nicht durchbohren und weicht vom festgelegten Kurs ab. In der überwiegenden Mehrheit der Baustellen ermöglicht ein einzelgetriebenes Bohrsystem die Ausführung von Abwasserleitungen entsprechend der Auslegung und dem erforderlichen Schwerkraftabfall.

An Stellen, an denen wir Schwierigkeiten bei den Bodenverhältnissen erwarten, greifen wir jedoch zu einer Bohrmaschine mit dualen Antrieb. In dieser Maschinenkonstruktion haben wir zwei separate Drehantriebe: interner Antrieb, der nur für das Bohren im Boden und die Überwindung harter Hindernisse verantwortlich ist; und ein externer Antrieb, der ausschließlich für die Steuerung der Bohrstrecke und eventueller Kurskorrekturen zuständig ist.

Bei der Konstruktion des externen Antriebs haben wir eine spezielle Kontrollleiste, die auf die gleiche Weise funktioniert wie die Finne in einem Einzelantrieb. Bei einer unerwünschten Änderung der Bohrrichtung wird nur der externe Antrieb in der angegebenen Position gestoppt, während der Prozess des Bohrens mit internem Antrieb und des Schiebens des Kopfes fortgesetzt wird. Der externe Antrieb wird gestoppt, bis das Bohren wieder die erforderliche Bahn erreicht.

Kehren wir zur Beschreibung der Sanierung des Abwassernetzes am Hauptbahnhof in Gdańsk zurück. Der Bediener des Bohrgeräts, das sich zusammen mit dem Bohrgerät in der Startschacht befindet, setzt in Absprache mit dem Messsystembetreiber die Pilotbohrung in Richtung des Endschachtes fort. Der beschädigte Kanal wurde zuvor mit Injektionsmörtel gefüllt, so dass der Bohrvorgang nicht durch unterschiedliche Bodenfraktionen oder Hohlräume gestört wird. Zudem ist nicht zu befürchten, dass es infolge des Bodeneinsturzes rund um den reparierten Kanal keine Baukatastrophe geben wird.

Der Bediener, der weitere Bohrstangen hinzufügt, bewegt sich in Richtung Endbrunnen. Der Prozess verläuft in den schematischen Abbildungen unten.

1 - Installation und Inbetriebnahme der Bohranlage

2 - Pilotbohrungen

3 - Abschluss der Pilotbohrung, wenn der Endschacht erreicht ist

Das Ende der zweiten Phase erfolgt zum Zeitpunkt der Eindringung durch die Endschachtwand.

SCHRITT 3. WIEDERAUFBAU DES BESCHÄDIGTEN NETZWERKELEMENS.

Die Pilotbohrung wurde planmäßig durchgeführt, idealerweise entlang der Bahn des zerstörten Kanals. So war es möglich mit der letzten Etappe, d.h. Wiederaufbau, anzufangen. Zum Einsatz kamen PP-Rohrmodule 400x22,7. Für die Gravitationsbohrtechnik ist eine Reihe von PP-Rohrmodulen mit Durchmessern bis zu 500 mm vorgesehen. Abhängig von den Anforderungen des Investors ermöglicht die Technologie jedoch die Verwendung anderer Arten von Rohren aus Kunststoff, wie PE und PVC. Der Vorteil der Verwendung von PP-Rohren ist eine sehr hohe Glätte der Innenwände, wodurch wir einen sehr geringen Strömungswiderstand erhalten. Polypropylen zeichnet sich durch eine sehr hohe chemische Beständigkeit aus, was zu einer geringen Tendenz führt, die Innenflächen während des Abwasserabflusses zu überwachsen. Rohre aus PP arbeiten thermisch, d.h. sie ändern ihre Abmessungen je nach Temperatur. Dies fördert die Entfernung von Ablagerungen, die infolge von Änderungen der Abmessungen der Rohre platzen und durch den fließenden Flüssigkeitsstrom in der Rohrleitung ausgewaschen werden. Ein weiteres äußerst wichtiges Merkmal von Rohren aus PP-Kunststoff ist ihre Flexibilität. Im Vergleich zu starren traditionellen Steinzeugrohren sind Rohre aus PP widerstandsfähiger gegen mechanische Beschädigungen. Undichtigkeit der Installation, entsteht durch Spannungen, die sich aus der Bewegung des Bodens ergeben. Wir haben oft Kanäle aus Steinzeugrohren renoviert, die durch Verschiebungen und Bodenbrüche beschädigt wurden.

Aber kehren wir zur Kanalsanierung zurück. Nachdem wir mit der Pilotbohrung den Endschacht erreicht hatten, ersetzten wir den Pilotbohrer mit einem 420-mm-Aufweitkopf, an dem das erste Rohrmodul befestigt wurde. Das Ganze wurde dann zurück in Richtung Startbrunnen gezogen. Das beschädigte Kanalrohr wurde aufgefräst, die Scherben verdrängt und weitere Rohrmodule hinzugefügt. Die folgende Abbildung veranschaulicht die nachfolgenden Elemente dieser Phase.

4 - Auffräsen der beschädigten Rohrleitung beim Bau und Einziehen nachfolgender Segmente von modularen Rohren

5 - Die letzte Phase des Rohrleitungsbaus, aufbohren der Startschachtwand

6 - Kanalwiederherstellung abgeschlossen. Abdichtung des Bereichs zwischen Rohr und Schachtwand

Ein weiteres wichtiges Merkmal der von uns standardmäßig verwendeten Rohrmodule ist der sehr geringe Platzbedarf für die Installation. Die Verbindung der nachfolgenden Module erfolgt mit einem kleinen, kompakten hydraulischen Montagewerkzeug. Der Bau einer Rohrleitung aus Rohrmodulen kann in dem durch den Durchmesser des Schachtes begrenzten Bereich mit den Abmessungen DN 1000 erfolgen. Die typische Bruttolänge des Moduls beträgt 700 mm.

In dem Startschacht zieht der Bohranlagenbediener die Rohrleitung ein und demontiert nachfolgende Segmente der Bohrstangen.

Im Endschacht werden mit Hilfe eines hydraulischen Montagewerkzeugs nachfolgende PP-Rohrmodule mit gleichzeitigem Ziehen des bereits gebauten Abschnitts in Richtung Startbrunnen verbunden.

Der letzte Schritt bestand darin, die Qualität des wiederaufgebauten Kanals und die Einhaltung des erforderlichen Freigefälles mit einem speziellen CCTV-Sichtsystem zu überprüfen.

Der Auftraggeber nahm die Arbeit kommentarlos an.

Es lohnt sich auch, über unsere anderen ausgewählten Projekte zu lesen: