Реконструкція дощової каналізації в Гданську на вулиці Podwale Grodzkie, в рамках проєкту «Реконструкція ділянок дощової каналізації на вулицях Powstańców Warszawskich, Podwale Grodzkie та Grunwaldzka в Гданську».

Обсяг робіт включав:

- підготовку та погодження тимчасової організації руху і отримання згоди управителя дороги на зайняття смуги (увага: колодязь у трамвайних коліях),

- забезпечення безпеки місця виконання робіт (каналу та бічних підключень) шляхом організації контрольованого відведення дощової води на період виведення ділянки з експлуатації, щоб під час робіт не сталося підтоплень

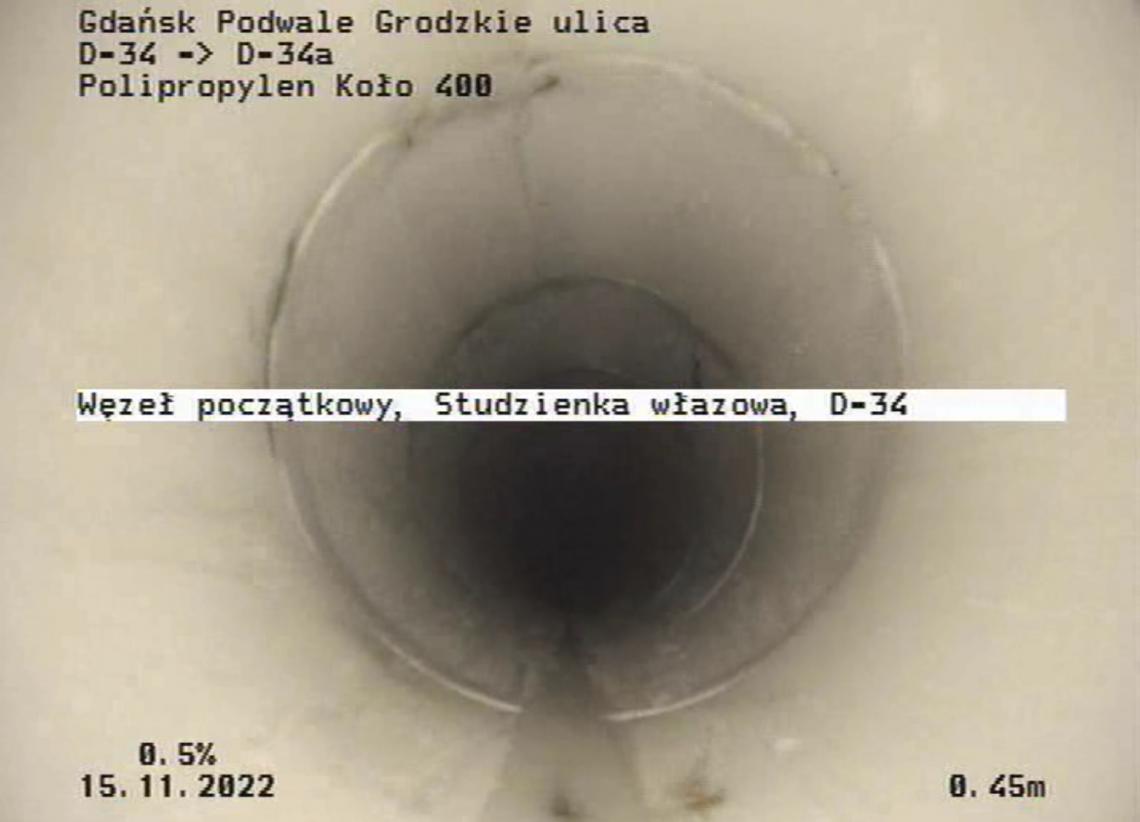

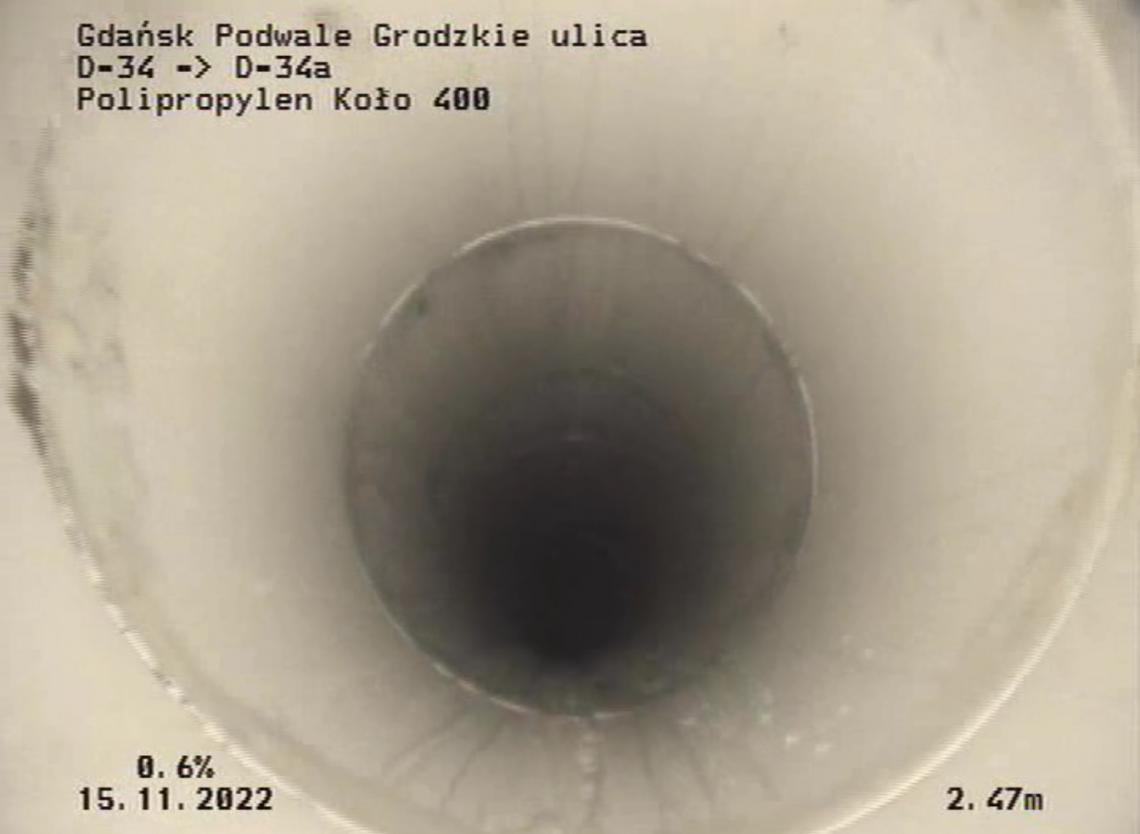

- попередню телевізійну інспекцію (CCTV)

- очищення трубопроводу

- проведення вимірювань перед початком робіт,

- ін'єктування всієї ділянки каналу з заповненням усіх порожнин

- виконання буріння та монтаж нової труби по трасі колишнього каналу

- контрольну телевізійну інспекцію після виконання робіт

- прибирання місця виконання робіт

- підготовка виконавчої документації

Проєкт передбачав безкотлованне укладання каналу з модульних труб PP 400x22.7 замість пошкодженого каналу, що проходив між існуючими каналізаційними колодязями. Роботи мали бути виконані з використанням існуючих колодязів без розкриття котловану і без пошкодження покриття. Реконструкцію потрібно було виконати по існуючій трасі.

Складність виконання цього завдання була обумовлена двома важливими факторами:

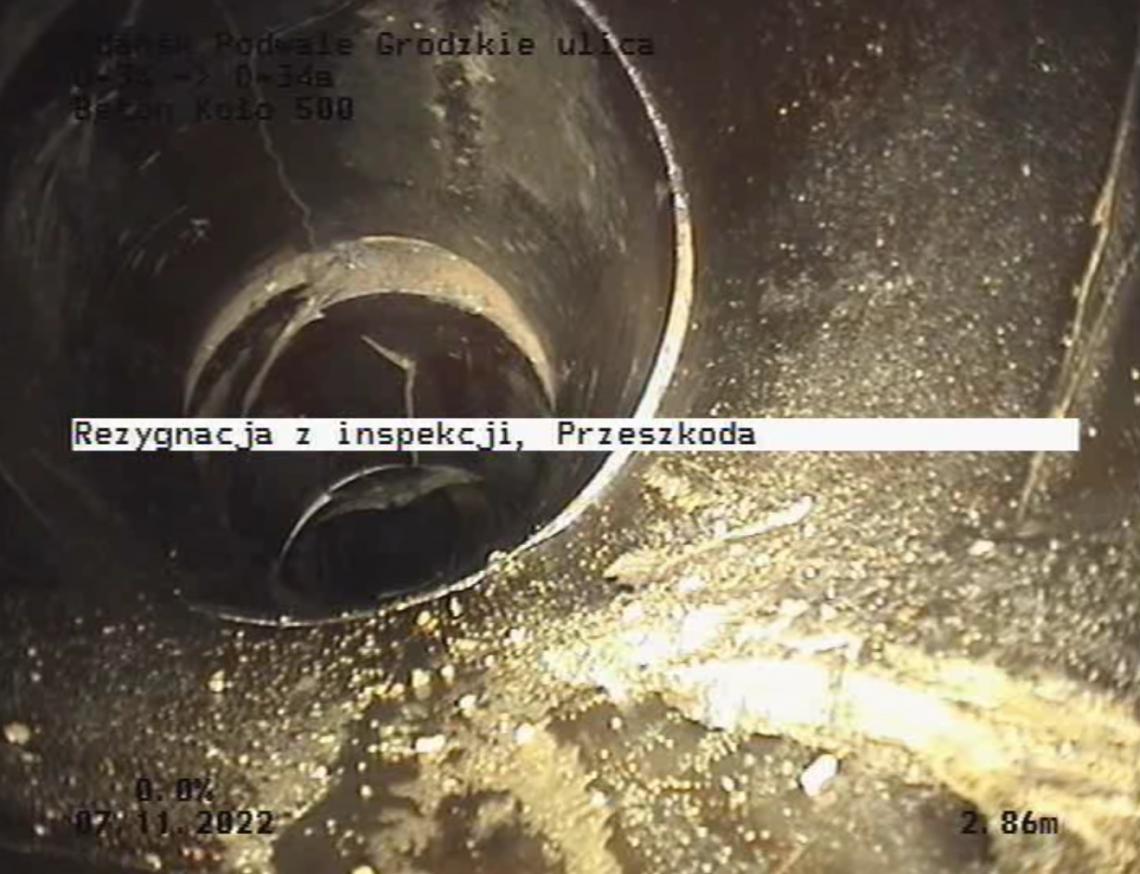

Пошкоджений канал був ПОВНІСТЮ непрохідний. Весь проєкт включав реконструкцію чотирьох ділянок каналу між існуючими каналізаційними колодязями. Три з них наш замовник виконав іншою технологією. На жаль, остання ділянка, розташована на вулиці Podwale Grodzkie, була настільки непрохідною і пошкодженою, що неможливо було провести інспекцію камерою. Поганий технічний стан виключав застосування технології відновлення з використанням скловолоконного рукава.

Після менш ніж трьох метрів і зіткнення з виключно складними перешкодами у вигляді переломів існуючого каналу, інспекцію довелося перервати. Інакше ми ризикували втратити цінне обладнання для CCTV-інспекції.

Крім того, замовник з очевидних причин не допускав методу реконструкції у вигляді кракінгу. По-перше, пошкоджений трубопровід перед його відновленням потрібно було зміцнити, заповнивши його ін'єкційним розчином. При такому сильно пошкодженому існуючому трубопроводі відсутність цієї операції, в поєднанні з вібраційним навантаженням під час застосування методу кракінгу, могла гарантувати інженерну катастрофу з наслідками у вигляді збитків, що рахуються мільйонами злотих. Попередня інспекція показала, що оскільки існуючий канал настільки пошкоджений, ґрунт навколо нього дуже нестабільний, багатий на численні порожнини та пухкі фракції. Виконання реконструкції методом кракінгу або іншими подібними безкотлованними методами спричинило б неминучу просадку, викликану вібраціями, як самого каналу, так і ґрунту навколо та над ним. Внаслідок цього провалився б головний транспортний вузол у Гданську та суміжна трамвайна колія, що є важливим зв'язком між центром міста і його західною частиною. Наша технологія у випадку реконструкції таких пошкоджених мереж передбачає на першому етапі заповнення ін'єкційним розчином саме для того, щоб отримати стабільну масу навколо пошкодженого трубопроводу. Лише на наступних етапах проводяться відновлювальні роботи.

Ще однією важливою проблемою була безпосередньо зона робіт, будівельний майданчик. Вулиця Podwale Grodzkie, а особливо її частина, що межує з вокзалом PKP Gdańsk Główny, є одним із ключових транспортних вузлів.

Стартовий колодязь знаходився на крайній лівій смузі три-смугової вулиці Podwale Grodzkie.

Кінцевий колодязь був розташований між трамвайними коліями.

Інсталяція, що підлягала відновленню, проходила під три-смуговою вулицею та під трамвайною колією. Про можливе закриття цього вузла на час робіт не могло бути й мови. Застосування будь-якої іншої технології вимагало б виведення з руху значної частини транспортних потоків або навіть повного закриття на кілька робочих днів. Це спричинило б тотальний параліч руху в центрі Гданська. Більш того, будь-яка помилка під час виконання робіт могла б пошкодити несучу здатність ґрунту навколо будівництва, у результаті чого дорожнє покриття та трамвайні колії були б зруйновані.

З огляду на вищесказане, єдиною технологією, що дозволила виконати роботи повністю безкотлованно і безпечно для навколишньої інфраструктури, виявилася наша технологія Гравітаційного Буріння.

Роботи з реконструкції ми розділили на три ключові етапи.

ЕТАП 1. Підготовка пошкодженої ділянки мережі до реконструкції.

Відновлення мережі ми почали з заповнення ін'єкційним розчином пошкодженого трубопроводу. Для цього застосували заповнювальну суміш GRUNTON DR-1.5.

Щоб процес заповнення пройшов оптимально, перед самим заповненням з обох боків пошкодженого трубопроводу були встановлені підвідні відводи для введення заповнювальної суміші.

На цьому ми завершили перший робочий день. Ін'єкційний розчин має затвердіти та зміцніти настільки, щоб можна було приступити до наступного етапу будівництва.

Зауважимо, що подібним чином, тобто шляхом застосування ін'єкційного розчину, ми також виконуємо будівництво нових ділянок гравітаційної каналізації, коли по трасі зустрічаємо перешкоди типу порожнин. Подолати таку порожнину буровою головкою неможливо через відсутність можливості керувати буровим інструментом під час наступного етапу, описаного нижче.

ЕТАП 2. Виконання пілотного буріння.

Це ключовий з точки зору успіху при застосуванні нашої технології етап. Від правильності і точності його виконання залежить отримання заданого, проєктного гравітаційного ухилу для новобудованої або відновлюваної мережі.

На час виконання робіт ми на кожному етапі виводили з руху лише одну крайову смугу, на якій розташовувався люк до каналізаційного колодязя

Один з наших компактних технічних автомобілів ми розмістили неподалік стартового колодязя. На ньому та в ньому знаходяться всі пристрої, як живильні, так і безпосередньо задіяні у виконанні робіт. Це значно полегшує і скорочує час будівництва.

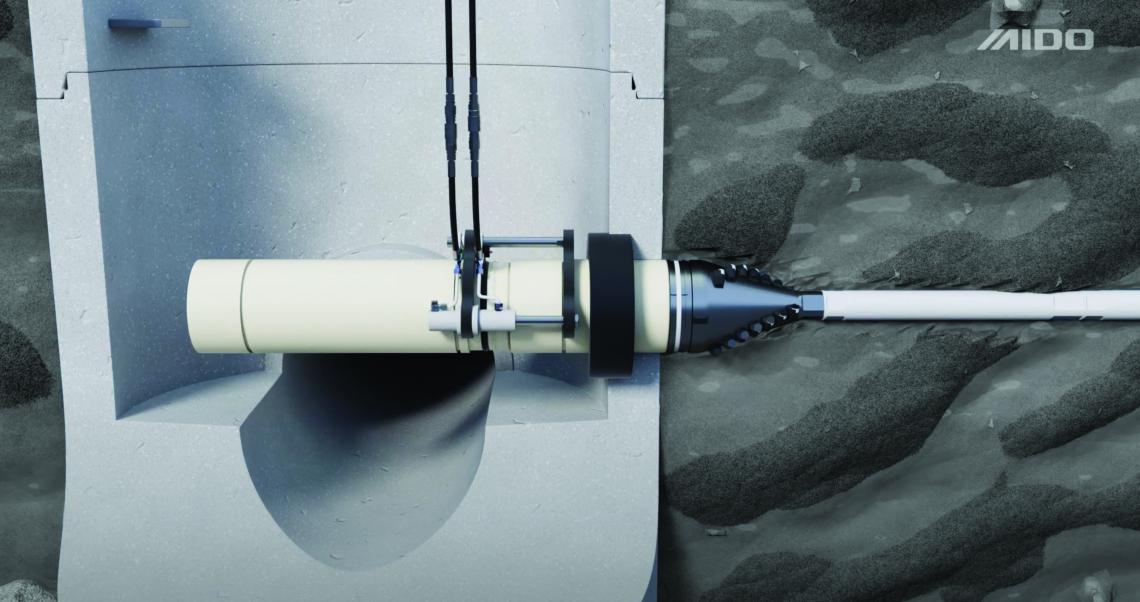

За допомогою підйомника, встановленого на технічному автомобілі, ми змонтували бурильну установку в колодязі. Тут це був колодязь DN 1500. Як видно на наступних фото, наша технологія не вимагає демонтажу будь-яких елементів існуючої забудови, зокрема кришки колодязя. Наше бурове обладнання у вигляді окремих модулів ми вводимо до колодязя через типовий люк DN 600.

У стартовому колодязі відбувається монтаж окремих підсистем бурової установки.

Паралельно з монтажем бурового обладнання виконувалися відповідні виміри глибини та напрямку буріння і була визначена траса буріння.

Інші пристрої, пов'язані з буровою установкою, такі як гідравлічний агрегат живлення та агрегат для промивної рідини, розміщені на технічному автомобілі.

Бурова установка підключається до них буровими шлангами, і можна приступити до робіт.

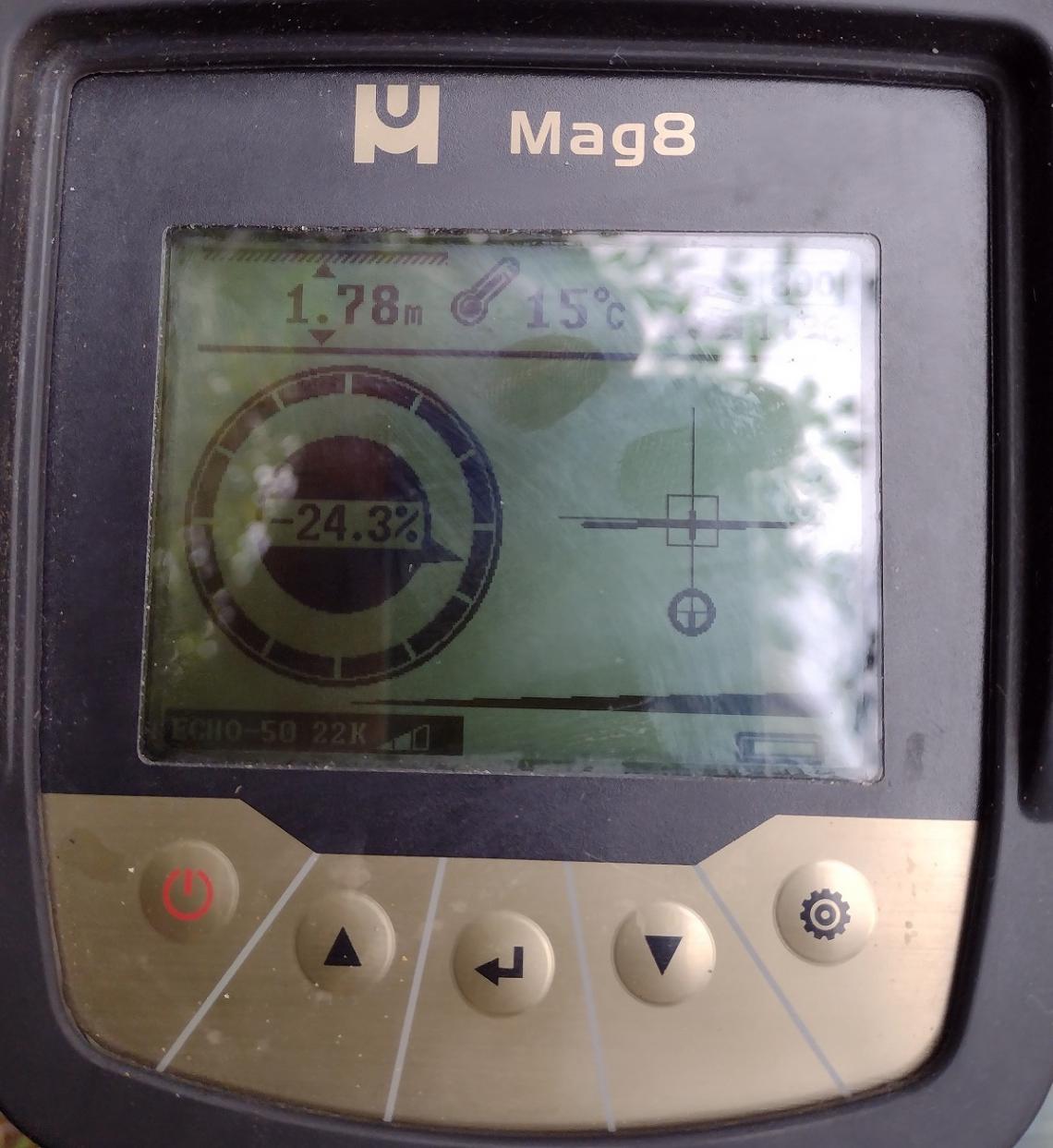

Оператор бурової установки підтримує постійний радіозв'язок з членом бригади, відповідальним за поточний контроль траси буріння. У бурильній головці встановлений датчик, що передає сигнал із такими ключовими параметрами позиції, як миттєвий гравітаційний ухил, глибина та положення елемента, що дозволяє керувати траєкторією.

Член бригади, що контролює трасу буріння, за допомогою приймача радіосигналів від датчика має доступ до всіх ключових параметрів. Цю інформацію він передає оператору бурової установки. Оператор, залежно від отриманих даних, або продовжує буріння, або виконує корекцію траєкторії.

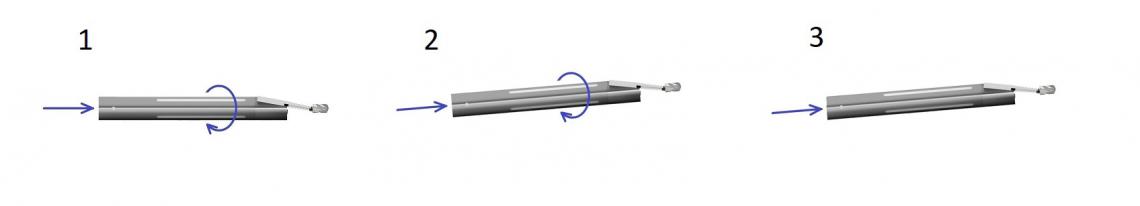

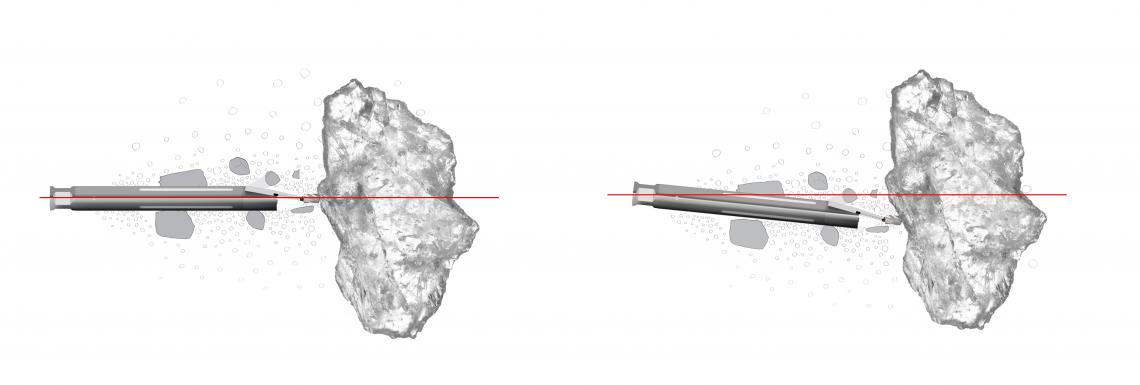

Керування бурінням відбувається аналогічно до типових горизонтально керованих бурових установок (HDD). На головці є елемент, що дозволяє керувати напрямом буріння. Під час буріння головка просувається вперед одночасно обертаючись. У разі небажаної зміни напрямку буріння, у відповідному положенні зупиняють обертальний рух головки, зберігаючи її просувний рух, до повернення на потрібну траєкторію. На ілюстраціях нижче схематично показано процес керування бурінням.

1 - Проведення буріння. Траєкторія відповідає очікуванням, тобто просування з одночасним обертанням

2 - Непередбачена зміна траєкторії буріння. Бурильна головка йде вгору

3 - Зупинка процесу буріння та просування

4 - Встановлення бурильної головки у положенні, що дозволяє повернутися до заданої траєкторії

5 - Просування головки з відключеним обертанням. Тиск ґрунту на елемент керування головки спричиняє повернення до потрібної траєкторії

6 - Після корекції траєкторії відновлення обертання головки.

Варто зазначити, що наша технологія горизонтального керованого буріння включає два типи бурових головок. Є головки з одиночним приводом. У цій системі один обертальний привід головки відповідає одночасно за буріння ґрунту та за позиціонування і можливі корекції траєкторії. Така головка називається головкою з керованим плавником і застосовується також в інших безкотлованних технологіях, наприклад HDD.

Перевагою цього рішення є простота конструкції і керування бурінням, що спрощує виконання робіт. Однак суттєвим недоліком є труднощі при проходженні твердих перешкод. Така головка, зустрівши тверду перешкоду, наприклад валун або фрагмент бетонного фундаменту, не зможе її пробурити і піде з заданого курсу. У більшості випадків система з одиночним приводом повністю дозволяє виконати елементи каналізаційних мереж відповідно до проєкту та необхідного гравітаційного ухилу.

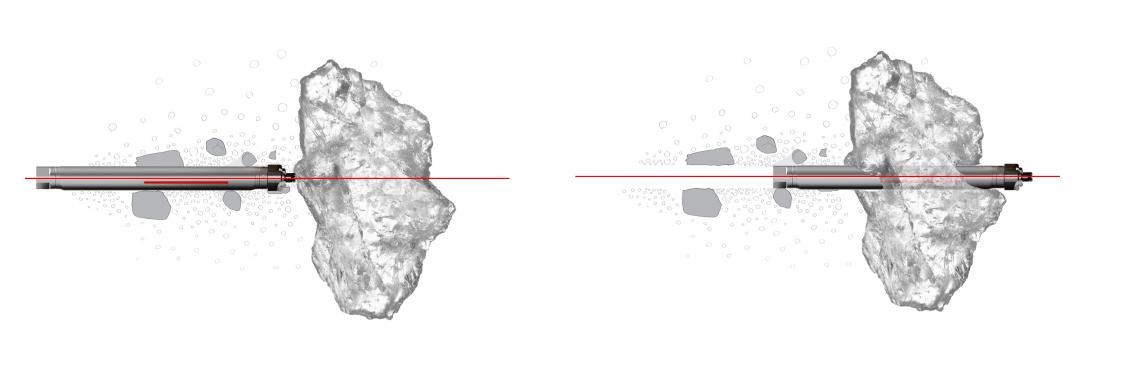

Проте в місцях, де ми очікуємо складних ґрунтових умов, ми використовуємо бурову установку з подвійним приводом. У такій конструкції є два окремі обертальні приводи: внутрішній привід відповідає виключно за буріння ґрунту і подолання можливих твердих перешкод; зовнішній привід відповідає виключно за керування траєкторією і можливі корекції курсу.

У конструкції зовнішнього приводу є спеціальна напрямна планка, яка діє аналогічно плавнику в приводі з одиночним приводом. У разі небажаної зміни напрямку буріння зупиняється в певному положенні лише зовнішній привід, при цьому внутрішній привід продовжує буріння і просування головки. Зовнішній привід утримується в зупиненому стані до моменту повернення буріння на задану траєкторію.

Повернімося до опису реконструкції каналізації біля вокзалу PKP Gdańsk Główny. Оператор бурової установки, що знаходився разом з установкою в стартовому колодязі, у взаємодії з оператором вимірювальної системи, продовжував пілотне буріння у напрямку кінцевого колодязя. Пошкоджений канал був попередньо заповнений ін'єкційним розчином, тому процес буріння не порушувався зустрічанням різних фракцій ґрунту або порожнин. Додатково не було ризику того, що просадка ґрунту навколо ремонтуваного каналу призведе до інженерної катастрофи.

Оператор, додаючи наступні бурові штанги, просувався в напрямку кінцевого колодязя. Процес ілюструється наступними схемами.

1 - Монтаж і запуск бурової установки

2 - Пілотне буріння

3 - Завершення пілотного буріння при досягненні кінцевого колодязя

Кінець другого етапу настає у моменті виходу в кінцевий колодязь

ЕТАП 3. Відновлення пошкодженого елемента мережі.

Пілотне буріння було виконане відповідно до плану, ідеально по траєкторії зруйнованого трубопроводу. Тому можна було приступити до останнього етапу — його відновлення. Було застосовано модулі труб PP 400x22.7. Для технології Гравітаційних Бурінь передбачена серія модульних труб PP діаметром до 500 мм. Проте в залежності від вимог інвестора технологія дозволяє застосовувати інші типи пластикових труб, такі як PE або PVC. Перевагою застосування труб з PP є дуже гладка внутрішня поверхня, що забезпечує низький опір потоку. Поліпропілен характеризується дуже високою хімічною стійкістю, що знижує схильність до зарастання внутрішніх поверхонь трубопроводів під час стоку стоків. Труби з PP працюють термічно, тобто змінюють свої розміри залежно від температури. Це сприяє видаленню відкладень, які внаслідок змін розмірів труб розтріскуються і змиваються потоком рідини в трубопроводі. Ще однією важливою властивістю труб з полімерів PP є їхня еластичність. У порівнянні з жорсткими традиційними керамічними трубами, труби з PP більш стійкі до механічних пошкоджень і розгерметизації системи, що виникають через напруження внаслідок переміщення ґрунту. Неодноразово ми виконували реконструкцію мереж з керамічних труб, пошкоджених саме через переміщення та просадки ґрунту.

Повернемося до етапу відновлення каналізації. Досягнувши пілотним бурінням кінцевого колодязя, ми пробурили його стінку. На місце пілотного бурового інструменту було встановлено розширювач діаметром 420 мм, до якого прикріплено перший модуль труби. Весь комплекс потім витягували назад у напрямку стартового колодязя, одночасно розширюючи зруйнований трубопровід і додаючи наступні модулі труб. Наступна ілюстрація показує послідовні елементи цього етапу.

4 - Розширення пошкодженого трубопроводу з одночасним монтажем та витягуванням наступних сегментів модульних труб

5 - Остання фаза будівництва трубопроводу, прорізання стінки стартового колодязя

6 - Завершений процес відновлення мережі. Герметизація з'єднання труби зі стінками колодязя

Ще однією важливою рисою застосовуваних нами стандартних модульних труб є дуже мала необхідна простір для їхнього монтажу. З'єднання наступних модулів відбувається за допомогою малої компактної гідравлічної стискувальної установки. Процес будівництва трубопроводу з модулів може здійснюватися в обмеженому обсязі, що відповідає діаметру колодязя DN 1000. Типова брутто-довжина модуля становить 700 мм.

У стартовому колодязі оператор бурової установки затягує трубопровід, демонтувавши по черзі сегменти бурових штанг

У кінцевому колодязі за допомогою гідравлічної стискувачки з'єднуються наступні модулі труб PP із одночасним витягуванням вже збудованої ділянки в напрямку стартового колодязя.

Останньою операцією була перевірка якості виконаного відновленого трубопроводу та відповідності вимогам гравітаційного ухилу за допомогою спеціалізованої візуальної системи CCTV.

Замовник прийняв роботи без зауважень.

Також варто прочитати про наші інші обрані реалізації: