Niniejsze przedstawienie popularnych technologii bezwykopowych, zostało opracowane głównie pod kątem porównania możliwości i zastosowania w realizacjach najbardziej wymagających projektów, jakimi są podziemne instalacje grawitacyjne. Trudności związane z ich realizacją, wynikają z konieczności budowy instalacji z określonym, często bardzo precyzyjnym spadkiem grawitacyjnym. Bardzo często instalacje takie są budowane w bardzo gęsto zabudowanym terenie, gdzie nie ma miejsca na zainstalowanie się z większą maszyną. Często mamy do czynienia z projektem wykonania połączeń rurowych podziemnych pomiędzy istniejącymi studniami kanalizacyjnymi. Ich częściowa rozbiórka w celu zainstalowania maszyn do budowy instalacji, z uwagi na towarzyszące temu utrudnienia komunikacyjne, generuje ograniczenia lub wręcz uniemożliwia zastosowanie niektórych opisanych w dalszej części technologii. W naszym porównaniu chcemy pokazać, jak wiele korzyści płynie z zastosowania opracowanej przez nas bezwykopowej technologii Wierceń Grawitacyjnych, właśnie w tych najbardziej wymagających projektach - instalacjach grawitacyjnych.

Wykopowo - najprościej?

Obserwując realizacje związane z budową wszelkich instalacji podziemnych, można wywnioskować, że wciąż najbardziej popularną jest technologia wykopowa, otwartego wykopu. Metoda ta pozornie wydaje się najprostsza i najskuteczniejsza. Jak w skrócie wygląda taka realizacja: wykonujemy wykop na całej długości wykonywanej instalacji, oraz w miejscach przyłączy lub istniejących studni. Następnie w wykopie umieszczamy instalację, którą zasypujemy, zagęszczając co określoną warstwę zasypu. Potem trzeba jeszcze przywrócić stan nawierzchni: asfaltu, kostki chodnikowej lub innej. Całościowo jest to proces bardzo kosztowny i przede wszystkim czasochłonny. Mówiąc o kosztach, warto jeszcze dodać tzw. koszty społeczne, związane nie tyle z samą fizyczną realizacją budowy, co z kosztami wynikającymi z uciążliwości tej budowy dla lokalnego społeczeństwa. Na cały okres trwania prac trzeba bowiem wyłączyć z użytkowania istniejącą infrastrukturę drogową, znajdującą się bezpośrednio w miejscu budowy oraz z nią sąsiadującą. To wiąże się z poważnymi utrudnieniami komunikacyjnymi, koniecznością zorganizowania objazdów. Czas stracony w korkach, zmarnowane paliwo, to poważna kwota dodatkowych kosztów, których zazwyczaj nie bierze się pod uwagę w całościowej kalkulacji kosztów inwestycji.

Warto jeszcze wspomnieć o kosztach związanych z zanieczyszczeniem środowiska, zarówno poprzez maszyny biorące udział w realizacji wykopowej instalacji, jak i emisji spalin wywołanych utrudnieniami komunikacyjnymi. Przy pomocy technologii otwartego wykopu można realizować praktycznie każdy typ instalacji, w tym także precyzyjne instalacje grawitacyjne. Jednak koszty takich instalacji, zarówno te bezpośrednie, jak i wysokie koszty społeczne, związane z utrudnieniami komunikacyjnymi i koniecznością całkowitego wyłączenia z eksploatacji całego obszaru prowadzenia prac, stawiają tą technologię pod wielkim znakiem zapytania.

PODSUMOWANIE TECHNOLOGII OTWARTEGO WYKOPU:

- Wciąż często stosowana technologia, pomimo możliwości zastosowania technologii bezwykopowych.

- Generuje wysokie koszty bezpośrednie i społeczne oraz duże utrudnienia komunikacyjne.

- Zasadna jedynie w przypadku budowy nowych instalacji z jednoczesną budową nowych lub remontem istniejących nawierzchni.

- Poważne utrudnienia komunikacyjne na całym obszarze budowy.

Krety - najprostsze rozwiązania bezwykopowe

Najprostszą technologią bezwykopową jest bez wątpienia budowa instalacji przy pomocy Maszyn Przeciskowych, powszechnie zwanych Kretami. Kret jest prostym i tanim, ale jednocześnie bardzo skutecznym urządzeniem, pozwalającym na wykonywanie wszelkiego typu instalacji: energetycznych, gazowych, teleinformatycznych, energetycznych oraz wodno - kanalizacyjnych.

Budowa instalacji podziemnych przy pomocy Maszyn Przeciskowych nazywana jest wykonywaniem przecisków. Do wykonania instalacji przy pomocy kreta, potrzebne jest wykonanie wykopu startowego i najczęściej końcowego, choć ten drugi nie jest niezbędny w znacznej części przypadków.

Kret jest urządzeniem niesterowanym, można jedynie zmieniać kierunek pracy przód-tył. Te cechy jednak nie stanowią ograniczenia dla wykonywania typowych instalacji, do jakich przeznaczone są krety: krótkie, najczęściej maksymalnie dwudziestometrowe instalacje wykonywane w miejscu skrzyżowania/przejścia instalacji pod lokalnym ciągiem komunikacyjnym. Dobry, celny kret, w rękach operatora z minimalnym doświadczeniem, wykona taką instalację z należytą dokładnością i starannością. Kret wykonuje instalację poprzez wpychanie się w grunt i rozpychanie go dookoła siebie, podczas podążania w przód. Najczęściej bezpośrednio za kretem wciągana jest instalowana rura.

Przy pomocy kreta bez trudu wykonuje się typowe instalacje ciśnieniowe lub wszelkie inne, nie wymagające precyzyjnego spadku, takie jak: przyłącza wodne czy gazowe, wszelkie instalacje teletechniczne i energetyczne. Problem pojawi się, gdy musimy wykonać instalacje grawitacyjne, wymagające precyzyjnego spadku. Kretem nie możemy sterować podczas wykonywania instalacji. Precyzja wykonania instalacji kretem zależy od tego, jak precyzyjnie uda nam się go nakierować w początkowej fazie wykonywania przecisku. Zależy także od warunków gruntowych i naszego doświadczenia. Kret napotkawszy na twardą przeszkodę, może nieznacznie zmienić zadany kierunek. Nie będziemy mogli dokonać korekty tego kierunku, bo jak wspomniano, kret to urządzenie bez możliwości sterowania nim w płaszczyźnie pionowej oraz poziomej podczas pracy. Na skutek zmiany kierunku w momencie napotkania na twardą przeszkodę, zmieni się punkt docelowy budowanej instalacji. Odchyłka ta będzie nieznaczna, sięgająca od kilku do kilkudziesięciu centymetrów. Jednak może być na tyle istotna, że nie uzyskamy zadanego, precyzyjnego spadku grawitacyjnego na całej długości budowanej instalacji. A taki precyzyjny spadek jest wymagany przy budowie instalacji grawitacyjnych takich jak np. bardzo precyzyjne przyłącza kanalizacyjne lub kolektory ściekowe. W przypadku takich instalacji, kret nie będzie dobrym i skutecznym rozwiązaniem. To nie oznacza, że krety są całkowicie bezużyteczne do budowy instalacji grawitacyjnych. Dobrze zaprojektowane pod względem celności krety, są dość często stosowane w przypadku wykonywania krótkich, sięgających kilku metrów przyłączy kanalizacyjnych grawitacyjnych, gdzie mamy duży, sięgający kilku procent margines tolerancji wykonania spadku. Na krótkim dystansie, niewielkie odchylenie kreta drążącego otwór w gruncie, ma niewielki wpływ na całość instalacji i umożliwia ostateczne uzyskanie wymaganego spadku grawitacyjnego, mieszczącego się w przedziale kilku procent, wymaganym przez projektanta i założenia sieci.

Jednak gdy tolerancja spadku jest znacznie mniejsza, jak to ma miejsce np. w przypadku budowy sieci kolektorów kanalizacyjnych, gdzie mówimy o tolerancji spadku mierzonych w promilach, zastosowanie kreta będzie wiązało się z dużym ryzykiem braku uzyskania zadanej przez projekt sieci precyzji. Zdecydowanie nie polecamy kretów do wykonywania instalacji wymagających wysokiej precyzji w zachowaniu założonego spadku grawitacyjnego. Ponadto kret nie nadaje się do wykonywania instalacji pomiędzy istniejącymi studniami kanalizacyjnymi, np. typowych DN 1200, z uwagi na swoją długość. Przy jego pomocy można instalować rury jedynie do średnic w okolicach 180-200 mm. Dyskusyjne jest także stosowanie kretów do instalacji dłuższych niż 20, maksymalnie 30 metrów.

PODSUMOWANIE TECHNOLOGII PRZECISKÓW PRZY POMOCY KRETÓW:

- Technologia zdecydowanie lepsza niż metoda wykopowa, przy zastosowaniu do wykonywania krótkich instalacji przebiegających pod istniejącą infrastrukturą drogową.

- Technologia bardzo skuteczna do wykonywania instalacji nie wymagających wysokiej precyzji.

- Znaczna redukcja czasu i kosztów realizacji w stosunku do technologii wykopowych.

- Brak utrudnień komunikacyjnych i ingerencji w istniejącą infrastrukturę.

- Możliwość wykonywania przyłączy grawitacyjnych na niewielkich odległościach i przy niskiej wymaganej precyzji spadku.

- Brak możliwości bezwykopowego wykonywania instalacji pomiędzy istniejącymi studniami kanalizacyjnymi.

- Ograniczona długość przecisków oraz średnica instalowanych rur.

Przeciski hydrauliczne niesterowalne

Alternatywą dla prostych i niesterowalnych Maszyn Przeciskowych są maszyny do Przecisków Hydraulicznych. Zaznaczmy, że do porównania ich z kretami, bierzemy pod uwagę proste maszyny, bez możliwości sterowania trajektorią przecisku w trakcie prowadzenia prac.

Możliwości takiego urządzenia są zbliżone do możliwości Maszyny Przeciskowej, chociaż kret będzie na pewno bardziej skuteczny i celny, a sama realizacja przy pomocy kreta będzie mniej czasochłonna i łatwiejsza, mniej absorbująca operatora maszyny. Przeciskarka Hydrauliczna nie poradzi sobie tak dobrze jak kret, w gruntach z udziałem licznych twardych przeszkód. Celność wykonanego przecisku w takich gruntach będzie znacznie większa w przypadku kretów, z uwagi na dynamiczną formę realizacji (udar) oraz kształt głowicy umożliwiający neutralizację/pokonywanie przeszkód. Instalacje wykonywane przy pomocy Przecisków Hydraulicznych znajdują podobne do kretów zastosowanie na rynku. Przy ich pomocy także można wykonywać proste instalacje gazowe, teleinformatyczne i energetyczne, oraz inne instalacje ciśnieniowe, które nie wymagają uzyskania wysokich precyzji spadku grawitacyjnego. Z uwagi na niższą niż w przypadku kretów skuteczność w pokonywaniu przeszkód oraz celność, zwłaszcza w trudniejszych i twardszych gruntach, proste i typowe instalacje wykonuje się najczęściej przy zastosowaniu kretów. Budowę nawet najkrótszych i nie wymagających wysokich precyzji przyłączy grawitacyjnych, warto jednak powierzyć przynajmniej kretom.Najlepiej jednak sięgnąć po bardziej zaawansowane technologie, opisane w dalszej części. Maksymalne długości przecisków oraz instalowanych średnic rur w przypadku Przeciskarek Hydraulicznych mamy podobne, jak dla Kretów.

PODSUMOWANIE TECHNOLOGII PRZECISKÓW PRZY POMOCY PRZECISKAREK HYDRAULICZNYCH NIESTEROWANYCH:

- Technologia zdecydowanie lepsza niż metoda wykopowa, do wykonywania krótkich instalacji przebiegających pod istniejącą infrastrukturą drogową.

- Niska celność ograniczająca tą technologię do wykonywania instalacji na krótkich odcinkach i nie wymagających precyzji.

- Brak utrudnień komunikacyjnych i ingerencji w istniejącą infrastrukturę.

- Niewskazana do wykonywania jakichkolwiek instalacji grawitacyjnych, wymagających narzuconego spadku.

- Brak możliwości w pełni bezwykopowego wykonywania instalacji pomiędzy istniejącymi studniami kanalizacyjnymi.

- Ograniczona długość przecisków oraz średnica instalowanych rur.

Przeciski hydrauliczne sterowalne

Urządzenia bardzo zbliżone pod kątem funkcjonalności, możliwości i zastosowania do opisanego w poprzedniej części. Cechą wyróżniającą jest możliwość sterowania na bieżąco, w trakcie wykonywania instalacji kierunkiem przecisku, co w połączeniu z systemem lokalizacji głowicy przeciskowej, daje operatorowi systemu kontrolę nad poprawnością przecisku w aspekcie celności, utrzymania zadanej trajektorii i zadanego spadku grawitacyjnego. Maszyny te nie spotkały się jednak na rynku z dużą popularnością w zastosowaniu, z uwagi na ograniczone średnice instalowanych rur, niewielkie odległości oraz niską celność przy napotkaniu na twarde przeszkody.

Choć posiadają możliwość sterowania kierunkiem przecisku, to jednak same ich możliwości przemieszczania się głowicy w gruncie i pokonywania przeszkód, nawet w połączeniu ze sterowalnością przecisku, nie pozwalają na wykonanie precyzyjnych instalacji, zwłaszcza na większych odległościach. Wykonanie bardzo precyzyjnych instalacji grawitacyjnych zupełnie nie wchodzi w grę. Głowica, napotkawszy na twardą przeszkodę, nie jest w stanie jej pokonać, bez utraty zadanego kierunku i zadanego spadku grawitacyjnego całej instalacji. Podsumowanie tej technologii wygląda niemal identycznie jak dla urządzenia niesterowalnego.

PODSUMOWANIE TECHNOLOGII PRZECISKÓW PRZY POMOCY PRZECISKAREK HYDRAULICZNYCH STEROWANYCH:

- Ograniczone możliwości sterowania celem omijania twardych przeszkód.

- Niska celność ograniczająca tą technologię do wykonywania instalacji na krótkich odcinkach i nie wymagających precyzji.

- Niewskazana do wykonywania jakichkolwiek instalacji grawitacyjnych, wymagających narzuconego spadku.

- Brak możliwości w pełni bezwykopowego wykonywania instalacji pomiędzy istniejącymi studniami kanalizacyjnymi

- Ograniczona długość przecisków oraz średnica instalowanych rur.

Wiertnice ślimakowe

Technologia przy użyciu wiertnic ślimakowych znajduje szerokie zastosowanie przy budowie instalacji kanalizacyjnych, także grawitacyjnych, czyli wymagających precyzyjnego spadku. Wiertnice takie w znacznej części są wyposażone w precyzyjny system lokalizacji głowicy, tzw. teleoptyczny, który w parze ze skutecznością przewiercania się głowicy nawet przez twarde frakcje w gruntach, pozwala na zachowanie wyjątkowej precyzji wiercenia i tym samym spadku wykonywanej instalacji.

Niestety mankamentem tej technologii jest konieczność wykonania uprzednio sporych rozmiarów komory startowej, z której będzie realizowany przewiert. Komora taka musi mieć długość nawet trzech i więcej metrów, w zależności od wielkości maszyny. Wielkość maszyny ma z kolei wpływ na długość przewiertu/instalacji oraz na średnicę instalowanych rur. Maszyny takie nadają się więc do budowy instalacji kanalizacyjnych, w tym grawitacyjnych z precyzyjnym spadkiem, w miejscach niezabudowanych lub o niewielkiej zabudowie, gdzie można wykonać dużą komorę startową pod maszynę. W przypadku prac w gęstej zabudowie miejskiej, gdzie mamy do czynienia z budową instalacji pomiędzy dwoma studniami kanalizacyjnymi, lub gdy wykonujemy przyłącze do istniejącej instalacji z ograniczonego przestrzennie miejsca, zastosowanie wiertnic ślimakowych wiąże się z koniecznością częściowego demontażu istniejącej infrastruktury, rozbiórki studni kanalizacyjnych, budowy wykopów. Niektóre wiertnice wymagają posadowienia studni DN 2000, by z nich móc prowadzić prace. Większość studni w gęstych aglomeracjach miejskich to zazwyczaj DN 1200, czasem DN 1000 i DN 1500. Nie ma więc mowy o całkowitej bezwykopowej realizacji zadania przy pomocy takiej wiertnicy. Często bowiem jest konieczność wykonania instalacji pomiędzy istniejącymi studniami DN 1200, bez możliwości ich demontażu lub gdy ich demontaż wiązałby się ze znacznymi utrudnieniami komunikacyjnymi w sąsiedztwie prowadzonych prac. Są co prawda na rynku dostępne wiertnice mniejsze, których rozmiary umożliwiają pracę ze studni kanalizacyjnej, np. DN 1200. Niestety urządzenia te mają bardzo ograniczony zakres średnic rur, oraz długości instalacji, jakie możemy realizować przy ich udziale. Zazwyczaj jest to 15-20 metrów dla rury o średnicy maksymalnie 273 mm.

PODSUMOWANIE TECHNOLOGII PRZEWIERTÓW PRZY POMOCY WIERTNIC ŚLIMAKOWYCH:

- Ograniczone możliwości zastosowania z uwagi na duże gabaryty maszyn.

- Wysoka celność i duża skuteczność pokonywania przeszkód.

- Brak możliwości w pełni bezwykopowego wykonywania instalacji pomiędzy istniejącymi studniami kanalizacyjnymi.

Wiertnice horyzontalne (technologia HDD)

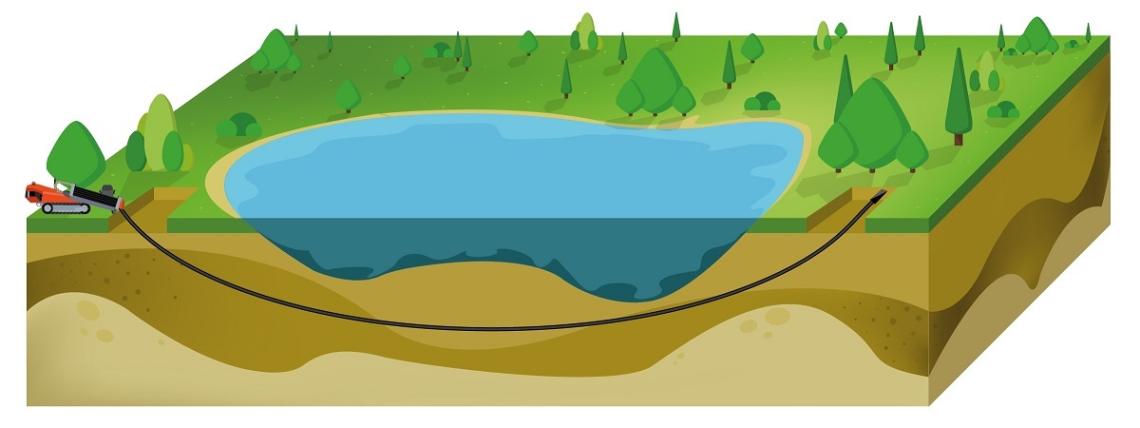

Powszechnie przyjęto, że jest to najbardziej zaawansowana spośród wszystkich technologia bezwykopowej budowy instalacji podziemnych. W pewnych aspektach jest to prawda. Ta technologia jako jedyna pozwala na budowę instalacji o długościach sięgających setek metrów. Przy jej pomocy można wykonywać instalacje pod korytami rzek i kanałów czy pod bardzo szerokimi traktami komunikacyjnymi, wielopasmowymi drogami z towarzyszącym torowiskiem i chodnikami.

Technologia uzbrojona jest w system lokalizacji trasy przewiertu oraz możliwość pełnego sterowania. Można więc stosować ją do wykonywania instalacji na terenach gęsto zabudowanych innymi instalacjami podziemnymi, dysponując oczywiście projektem tej istniejącej sieci podziemnej. Wszelkie instalacje można wykonywać z wysoką wymaganą precyzją. Możliwe jest wykonywanie kanalizacji grawitacyjnej.

Kluczową wadą technologii wierceń horyzontalnych, jest niestety duża ilość miejsca wymagana do posadowienia wiertnic. Nawet najmniejsze wiertnice horyzontalne wymagają kilku metrów kwadratowych obszaru do ich posadowienia. W wielu przypadkach w gęstej zabudowie miejskiej, nie mamy takiej przestrzeni. Kolejnym powodem ograniczenia zastosowania wiertnic jest duży promień gięcia dla zespołu żerdzi. Aby uzyskać prosty odcinek instalacji o zadanym spadku, konieczne jest rozpoczęcie wiercenia w gruncie, kilka metrów przed rzeczywistym początkiem planowanej instalacji, by docelowo uzyskać prostoliniowy odcinek pomiędzy początkowym i końcowym punktem budowanej instalacji. Najczęściej w takich przypadkach nie obejdzie się bez częściowo wykopowej realizacji, co przekreśla pełną bezwykopowość tej technologii. Budowa instalacji pomiędzy istniejącymi studniami jest niewykonalna przy pomocy tej technologii. Ta technologia uniemożliwia także wykonanie instalacji z precyzyjnym spadkiem w trudnych warunkach gruntowych. Głowica podczas wiercenia, napotkawszy na twarde przeszkody, będzie miała problem z ich pokonaniem, bez utraty zadanego kierunku.

PODSUMOWANIE TECHNOLOGII PRZEWIERTÓW PRZY POMOCY WIERTNIC HORYZONTALNYCH HDD:

- Wysoka celność i duża skuteczność wykonywania instalacji.

- Możliwość wykonywania instalacji o długościach setek metrów.

- Ograniczone możliwości zastosowania z uwagi na duże gabaryty maszyn.

- Brak możliwości w pełni bezwykopowego wykonywania instalacji pomiędzy istniejącymi studniami kanalizacyjnymi

- Problem z pokonywaniem twardych przeszkód

Wiertnica Grawitacyjna

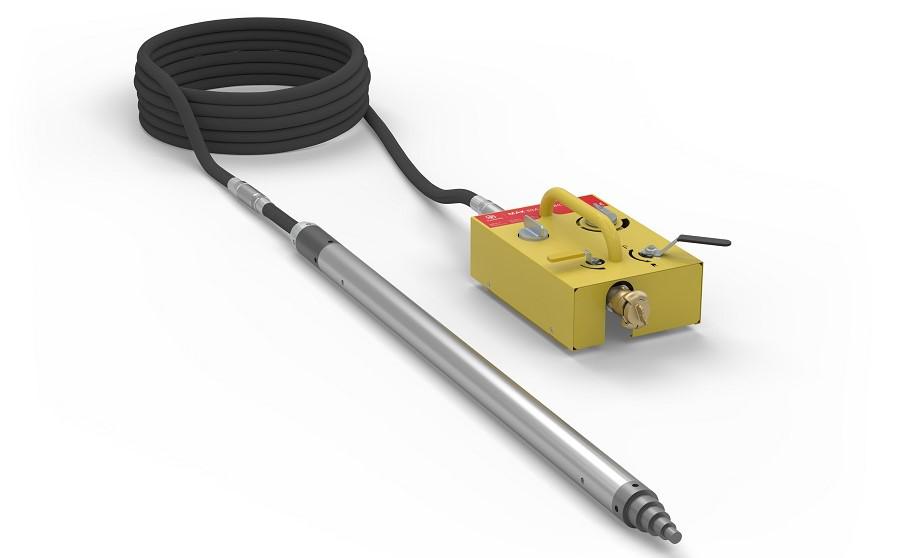

W jaki więc sposób i przy pomocy jakiej technologii można zbudować instalacje podziemne, o długościach 50 i więcej metrów, pełniące funkcje kanałów grawitacyjnych czyli wymagające wysokiej precyzji spadku? W jaki sposób wykonać przewód rurowy podziemny, w gęsto zabudowanej infrastrukturze miejskiej o bardzo ograniczonym placu budowy? W jaki sposób uniknąć podczas prac konieczności wyłączania z eksploatacji ciągów komunikacyjne, sąsiadujących lub/i współistniejących w miejscu prowadzenia prac? Często elementy nowych instalacji, już istniejące w postaci studni kanalizacyjnych, występują właśnie w centrum ruchliwej ulicy czy chodnika. W jaki sposób zrealizować nową instalację bezinwazyjnie dla otoczenia? W jaki sposób wykonać instalację w miejscach występowania twardych przeszkód terenowych? W odpowiedzi na te pytania, powstała właśnie nasza technologia Wierceń Grawitacyjnych.

Jako firma od ponad dwudziestu lat zajmująca się budową podziemnych instalacji metodami bezwykopowymi, spotykaliśmy się z całą masą nietypowych wyzwań. Nie wszystkie udawało się zrealizować w pełni prawidłowo, przy pomocy ogólnodostępnych maszyn i technologii. Lata doświadczeń w parze z rosnącą potrzebą, jako że te nietypowe zadania, z czasem występowały coraz częściej i stawały się standardem, zaowocowały opracowaniem własnej, nowatorskiej i bardzo skutecznej technologii, przeznaczonej do najbardziej wymagających precyzji instalacji grawitacyjnych. Opracowaliśmy własne rozwiązanie urządzenia, które pozwoliło na w pełni bezwykopową, bezinwazyjną w istniejącą infrastrukturę, precyzyjną, skuteczną i tanią budowę podziemnych kanalizacji wszelkiego typu.

Nasza technologia jest w szczególności bezkonkurencyjna w przypadku budowy nowych kanałów pomiędzy istniejącymi, typowymi studniami kanalizacyjnymi DN1200. Takie instalacje wykonujemy w 100% bezwykopowo, bez konieczności demontażu oraz wyłączenia z użytkowania jakiejkolwiek części istniejącej infrastruktury typu droga, chodnik, torowisko.

Nasza wiertnica, jako jedyna w kategorii maszyn pozwalających na zamontowanie w istniejącej studni DN 1200, ma zdolność pokonywania nawet najtwardszych przeszkód, bez utraty zadanego kierunku oraz pozwala na wykonanie instalacji o długości 50 i więcej metrów (typowa odległość pomiędzy studniami), przy zastosowaniu rur o średnicach do 500mm.

Kluczowe zalety naszej technologii:

- komorą startową jest studnia (nowa lub istniejąca) DN 1000, DN 1200 lub większa.

- możliwość realizacji instalacji z typowych studni bez konieczności ingerencji w otaczającą infrastrukturę

- maszyna wiertnicza umieszczana jest w studni przez typowy właz DN 600

- wykonanie kanału nie wymaga żadnych wykopów, praca rozpoczyna się i kończy w studni.

- brak konieczności wykonywania komór startowych oraz ich odwodniania

- możliwość montażu maszyny w studniach o dowolnym, niestandardowym kształcie oraz praca z wykopu przy pomocy mobilnej komory startowej lub/i adapterów

- możliwość wykonywania prac ze studni startowej o niskiej wytrzymałości mechanicznej

- możliwość pracy w studni uzbrojonej w elementy ograniczające przestrzeń bez konieczności ich demontażu

- możliwe jest wykonanie przewiertu na każdej głębokości.

- technologia pozwala na wykonanie kanału z dokładnością do 2‰ (w zależności od gruntu).

- wrzeciono wiertnicy może pracować przy samym dnie i pod pokrywą studni.

- wiercenie możliwe poniżej poziomu wody gruntowej. Dotyczy to całej trasy przewiertu również strefy wokół studni.

- praca w gruntach o klasach zwiercenia: II, III, IV, V (piaski, żwiry, gliny oraz skały miękkie, średnie: wapienie margliste, glina zwałowa, margle, łupki piaskowe, gruzy, przeszkody betonowe)

- stosowana technologia nie obniża zagęszczenia gruntu, a wręcz pozwala dogęścić strefę wokół układanej rury, co czyni wykonywaną instalację stabilniejszą w gruncie

- podczas wykonywania robót wiertniczych na czynnych kolektorach, nie ma konieczności blokowania ścieków

- najwyższa skuteczność realizacji instalacji w porównaniu do innych dostępnych technologii

Kluczową zaletą technologii z użyciem Wiertnicy Grawitacyjnej jest możliwość wykonania instalacji z istniejącej studni kanalizacyjnej, bez jakiejkolwiek ingerencji w istniejącą infrastrukturę. W szczególności ma to znaczenie, gdybyśmy mieli ingerować w istniejącą infrastrukturę drogową - ulicę. Każda budowa związana z taką ingerencją, wiązałaby się z koniecznością wyłączenia ulicy z ruchu.

Zastosowanie naszej technologii nie powoduje żadnych utrudnień komunikacyjnych. Prace związane z budową nowej instalacji ograniczają się wyłącznie do obszaru studni, pomiędzy którymi wykonywana jest instalacja. Jedyne utrudnienie to wyłączenie pasa ruchu, na którym znajduje się studnia.

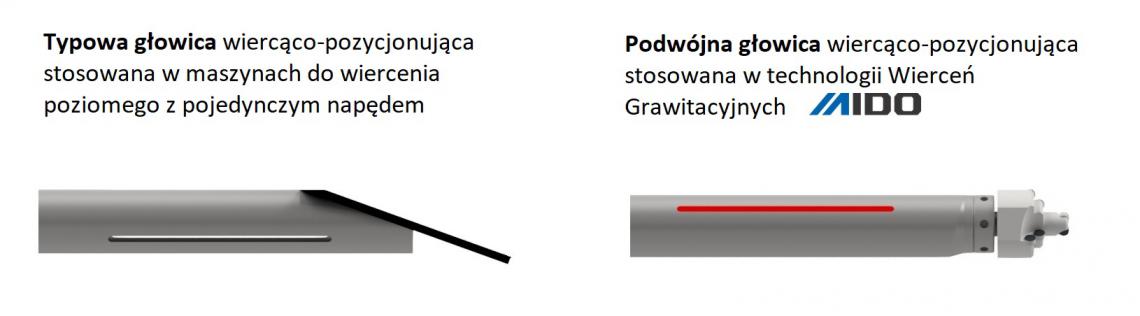

Kolejną kluczową cechą/zaletą jest niespotykana celność i zdolność pokonywania twardych przeszkód. Na poniższej ilustracji prezentujemy schematycznie, jak zbudowane są głowice stosowane do przewiertów pilotażowych, które wykonuje się jako pierwszy etap budowania podziemnej instalacji kanalizacyjnej.

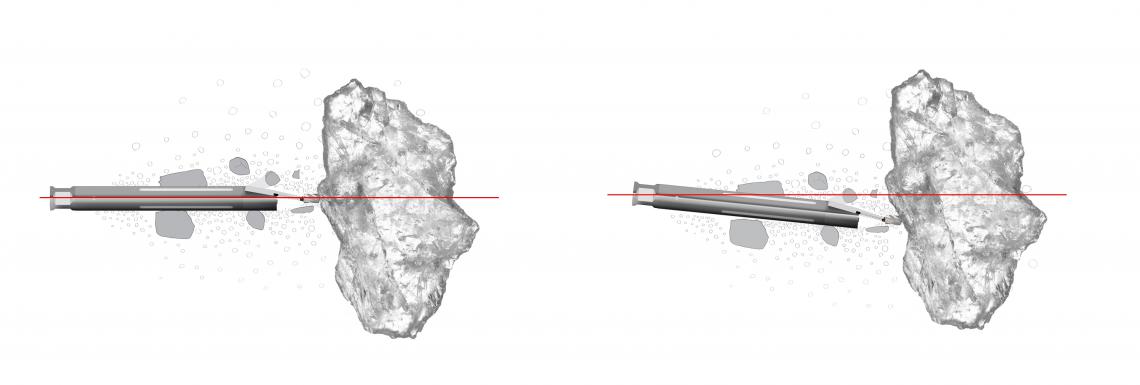

W większości technologii i maszyn przeznaczonych do wierceń poziomych, np. wiertnice HDD, stosowane są pojedyncze napędy współpracujące z pojedynczymi głowicami wiercącymi. Taka pojedyncza głowica zawiera w sobie jednocześnie elementy skrawające oraz elementy pozycjonujące głowicę. Taka głowica posiada wyłącznie jeden napęd obrotowy realizujący jednocześnie wiercenie w gruncie oraz umożliwiający sterowanie kierunkiem przewiertu. W typowych gruntach, pozbawionych dużych i twardych frakcji, typowa głowica poradzi sobie z realizacją przewiertu, bez utraty zadanego kierunku. Problem pojawi się, gdy podczas wykonywania przewiertu pilotażowego, napotkamy na twardą przeszkodę. Pojedyncza głowica z pojedynczym napędem będzie miała trudność z przewierceniem się przez taką przeszkodę i albo w ogóle nie uda się jej tej przeszkody przewiercić, albo pokona ją utraciwszy zadany kierunek wiercenia. Głowica zawierająca w sobie zarówno elementy odpowiedzialne za wiercenie jak i sterowanie, nie posiada pełnych i skutecznych właściwości wiercących. Schemat takiego działania zilustrowano poniżej.

Efektem zmiany kierunku wiercenia będzie zmiana planowanego i wymaganego spadku grawitacyjnego wykonywanej instalacji, co zazwyczaj wyklucza pozytywny odbiór wykonanej pracy przez zleceniodawcę/inwestora.

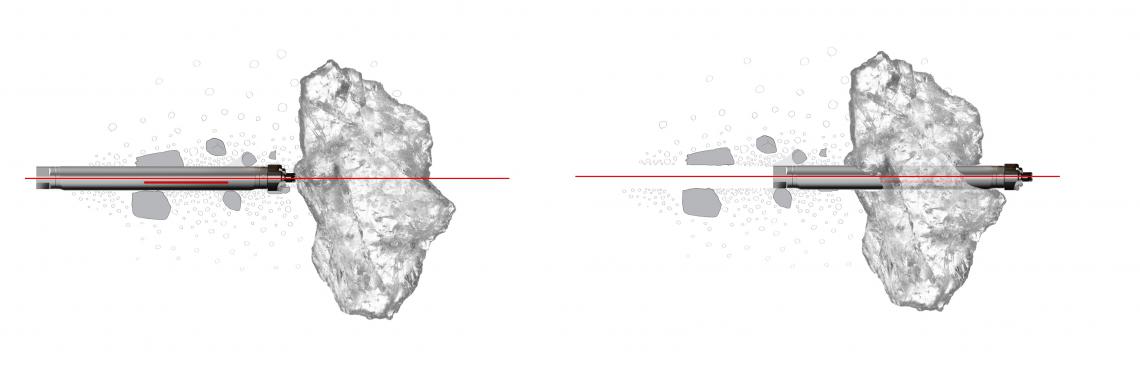

Rozwiązanie tego problemu jest zastosowanie urządzenia posiadającego napęd podwójny, czyli dwa niezależne napędy głowicy. W naszej technologii Wierceń Grawitacyjnych zastosowaliśmy nasz innowacyjny system podwójnego napędu, w którym jeden napęd jest odpowiedzialny za wiercenie w gruncie, a drugim napędem realizujemy sterowanie kierunkiem przewiertu. Dzięki temu kształt i funkcjonalność głowicy wiercącej mogą być w pełni zorientowane na pokonywanie wszelkich napotkanych przeszkód, co zapewnia pełną skuteczność w pokonywaniu niemal wszystkich przeszkód. Poniższa ilustracja obrazuje schematycznie rozwiązanie podwójnego napędu głowicy.

Zastosowanie podwójnego napędu pozwala na pokonywanie niemal wszystkich przeszkód występujących w gruncie, bez ryzyka utraty zadanego kierunku. Możemy mieć pewność, że wykonana instalacja będzie miała zadany i precyzyjny spadek grawitacyjny.

Otrzymane nagrody i wyróżnienia: